Берет начало с тех времен, когда на земле появилось человечество. За все это время сделано огромное множество замечательных открытий и изобретений. Но способы добычи стали по праву можно назвать главным среди всех изобретений, среди всех открытий. Автор фото: Сергей Богомяко Это благодаря стали человек стал могущественным, способным сдвигать горы и поворачивать реки, смог покорить океаны и небесные выси. Тысячелетия отделяют нас от того времени, когда впервые был получен этот поистине чудесный материал. Изготовление некоторых видов стали долгое время было в секрете. Так на протяжении столетий существовала , которую смогли разгадать только в XIX столетии, (подробнее: ). В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Добыча руды

Для производства стали прежде добывают руду и топливо. Но, даже имея в достаточном количестве и каменный уголь, (подробнее: ) нельзя еще приступать к изготовлению стали. И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Долгий и сложный путь проделывает руда, прежде чем превратится в сталь. И первый этап на этом пути – обогащение руды на обогатительная фабрика. Сначала руду дробят с помощью машин, которые так и называются дробилками . Первая, самая мощная, раскалывает крупные глыбы на куски. Затем вторая превращает эти куски в щебень и так далее. До тех пор, пока из руды не получится крупа. Но и этого еще не полное обогащение. Далее отправляют руду на мельницу и превращают ее в порошок. И только теперь начинается то, что металлурги называют обогащением, – отделение руды от сопутствующей породы, с которой она вместе лежала в земле. Происходит это так. Порошок смешивают с водой и пропускают между магнитами. Магниты и выбирают из мутного потока частицы магнитного железняка. А то, что не нужно, – это уже не трудно догадаться, – уносится водой. Но даже такая отобранная руда еще не пригодна для дальнейшей переработки. Содержание железа в ней значительно повысилось. Однако и это еще не все. Руду снова надо превратить из порошка в куски. Для этого порошок смешивают с коксом, известью и сильно нагревают.Кокс

Для выплавки стали главным топливом служит каменный уголь . Но не в том виде, который добывают шахтеры. Добытый уголь содержит много примесей, которые могут вредно повлиять на будущий металл. И поэтому их необходимо удалить. Уголь, как и руду, для этого сначала размалывают в тончайший порошок. Потом этот порошок в специальной камере нагревают без доступа воздуха. Из угля выделяются газ и смола. Вместе с ними уходят и другие ненужные примеси. А сам угольный порошок спекается в плотную пористую массу. Пышущую жаром массу выталкивают из камеры на металлическую платформу и охлаждают водой. От резкого охлаждения масса разваливается на куски. Эти куски и есть кокс . Вот теперь и руда и топливо подготовлены. Можно приступать к плавке. Но пока еще не к плавке стали. Прежде чем железная руда превратится в сталь, ей еще предстоит стать чугуном . Этот процесс происходит в домне . Домна – это печь-гигант. Даже десятиэтажный дом не кажется очень большим рядом с такой печью. Горит эта печь непрерывно в течение десятков лет. Металлурги время от времени загружают в нее руду, кокс и известь – она тоже во время плавки необходима, – и выпускают готовый чугун. Какие процессы происходят в домне, как руда превращаться в чугун? Чтобы разобраться в этом, надо снова вернуться к железной руде.Чугун

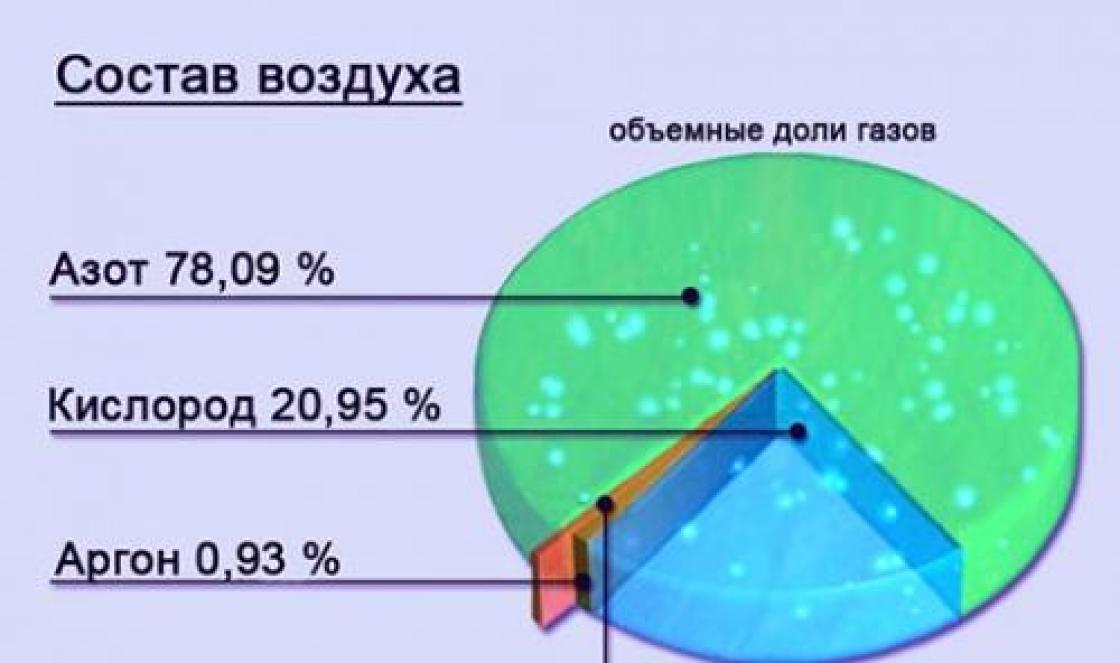

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс. При высокой температуре кислород соединяется с углеродом кокса и расстается с железом . Получается углекислый газ . А оставшийся углерод тут же занимает место кислорода и соединяется с железом. Железо плюс углерод – это и есть чугун . Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород.

Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода. Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород.

Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Металлургия прошла еще один путь удешевления металла . Путь этот – замена дорогого человеческого труда трудом машин. Если раньше все работы по обслуживанию домны в основном выполнялись вручную, теперь в помощь металлургам пришли транспортеры, погрузочные механизмы, подъемные краны . Многие операции вообще выполняются без участия человека. Их выполняют автоматы. В настоящее время домна работает почти совсем без помощи людей. Все процессы автоматизированы. Автоматика принимает от приборов сообщения о качестве руды и кокса и отдает команду механизмам-исполнителям, сколько надо отвесить и загрузить в печь того и другого. Потом она проверяет температуру в печи. Если надо, добавит или убавит кислорода, газа. К желобу, по которому из печи выпускают металл, подъедет железнодорожная платформа с ковшами. Специальная бурильная машина рассверливает отверстие для слива металла, оно называется леткой. А закрывают леточное отверстие с помощью специальной пушки. Посредством поршневого механизма подается огнеупорная масса, которой и закрывается канал после слива чугуна. Сразу же после слива металла начинается загрузка шихтового материала через колошник – верхнюю часть печи, ведь плавка в домне идет непрерывно.Сталь

Речь идет о том, как руда превращается в сталь . Ведь чугун, первая ступень на пути этого превращения. Но чем отличается чугун от стали, ведь это тоже металл? Чугун нельзя ковать, трудно обрабатывать на металлорежущих станках. И это потому, что в нем очень много углерода. А углерод – вещество хотя и очень твердое, но хрупкое. Вот и железо, соединившись с ним в доменной печи, стало очень хрупким. Другое дело – сталь. Она и ковке поддается – ее можно штамповать, придавать стальным листам разную форму. Ее и на станках обрабатывают, вытачивают всевозможные детали. Чугун так же необходим в производстве. Из него отливают те изделия, которые потом не требуют тщательной обработки. Например, станины, на которых станки стоят, маховики для моторов, трубы. Но основная часть чугуна, идет в дальнейшую переработку – на изготовление стали .Мартеновские печи

Один за другим наполнились ковши – чугуновозы, и состав отправляется в цех, где выстроились в ряд мартеновские печи . Что такое мартеновские печи? Здесь уже знакомый нам чугун снова попадает в пламень. Правда, не сразу. Такое количество чугуна, которое прислала сюда домна, мартены переработать сразу не могут. Их в цехе много, но они значительно меньше домны. Поэтому чугун сначала попадает в термосы. Здесь, в мартеновском цехе, их называют миксерами . Их задача: не дать чугуну охладиться, сохранить его жидким. Отсюда по мере необходимости и берут его сталевары для заливки в мартены. Не просто сварить сталь. Тем, кто это делает, не только многое уметь надо, но и очень многое знать. Ведь это от них зависит, какая сталь выйдет из мартена – прочная ли и упругая, из которой потом изготовят рельсы для поездов и самые ответственные детали машин, или мягкая, которая пойдет, к примеру, на изготовление листов для крыши. Каждую марку стали варят в мартенах по особой технологии. Тут и металлолом, и цветная руда, и марганец, и никель, и хром и многое-многое другое требуется. А главное, конечно, чугун. Началась загрузка печи. Подъемные краны одну за другой подхватывают многотонные коробки – мульды, заносят в печь и высыпают содержимое. Называется эта операция завалкой печи. Но вот опрокинут последний короб. Все сильней бушует в печи пламя. Бригадир смотрит на приборы. Металлолом, известь и руда достаточно прогрелись. Настал момент заливать чугун. Его уже привезли из миксеров, он стоит тут и нестерпимо пышет жаром. Стальная рука крана подхватывает ковш и выливает расплавленный чугун в огнедышащую пасть мартена. Варка стали началась. Теперь все зависит от сталевара, от его умения, опыта. Автор фото: Сергей Богомяко

Конечно, современному сталевару верно служит техника. Она вооружила его разными приборами. Они подробно сообщают ему о том, что делается в печи, но нет-нет да и опустит бригадир на глаза защитные очки, заглянет через специальное отверстие в клокочущее нутро мартена. Время от времени посылают сталевары пробы металла в специальную лабораторию. Очень быстро работает лаборатория. Ее даже за скорость на металлургических заводах называют «экспресс-лабораторией». Так скоро сообщает она тем, кто стоит у мартенов, сколько в данный момент углерода, серы, фосфора и других элементов в металле. Но вот проходит положенный срок, взята последняя проба, по всему цеху разнесся по радио результат последнего анализа – металл готов. Словно солнце вспыхивает в цехе. Поток металла устремляется в изложницы.

Но что же произошло в мартене? Почему чугун превратился в сталь? Чтобы это понять, вспомним, что произошло с рудой в домне. Там, железо рассталось с кислородом. Его место занял углерод.

В мартене из чугуна удаляют часть углерода. Он сгорает в кислороде воздуха, который непрерывно подают в печь автоматы. И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь. А если от нее требуются какие-то основные качества, их придадут ей специальные добавки – марганец, хром, кремний. Словом, то, что положено по технологии для данной марки стали. Технике нужна разная сталь. И сталевары выполняют все ее запросы.

Сталь сварена. Выпущенная из мартена, она попала в изложницы. Здесь она постепенно охладилась и застыла. Но изложницы – это огромные ванны. И когда сталь вынимают из них, получаются слитки металла в несколько тонн весом. Поэтому сталь сначала превращают в бруски, удобные для работы. Делают это на специальных обжимных станах. Их называют блюмингами

.

Современный блюминг – очень большая и сложная машина. Она похожа на длинную роликовую дорогу. Заранее разогретые огромные слитки металла с большой скоростью проносятся по ней. По пути они попадают в стальные валки. Эти валки со всех сторон обжимают слитки и превращают их в бруски нужных размеров.

Автор фото: Сергей Богомяко

Конечно, современному сталевару верно служит техника. Она вооружила его разными приборами. Они подробно сообщают ему о том, что делается в печи, но нет-нет да и опустит бригадир на глаза защитные очки, заглянет через специальное отверстие в клокочущее нутро мартена. Время от времени посылают сталевары пробы металла в специальную лабораторию. Очень быстро работает лаборатория. Ее даже за скорость на металлургических заводах называют «экспресс-лабораторией». Так скоро сообщает она тем, кто стоит у мартенов, сколько в данный момент углерода, серы, фосфора и других элементов в металле. Но вот проходит положенный срок, взята последняя проба, по всему цеху разнесся по радио результат последнего анализа – металл готов. Словно солнце вспыхивает в цехе. Поток металла устремляется в изложницы.

Но что же произошло в мартене? Почему чугун превратился в сталь? Чтобы это понять, вспомним, что произошло с рудой в домне. Там, железо рассталось с кислородом. Его место занял углерод.

В мартене из чугуна удаляют часть углерода. Он сгорает в кислороде воздуха, который непрерывно подают в печь автоматы. И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь. А если от нее требуются какие-то основные качества, их придадут ей специальные добавки – марганец, хром, кремний. Словом, то, что положено по технологии для данной марки стали. Технике нужна разная сталь. И сталевары выполняют все ее запросы.

Сталь сварена. Выпущенная из мартена, она попала в изложницы. Здесь она постепенно охладилась и застыла. Но изложницы – это огромные ванны. И когда сталь вынимают из них, получаются слитки металла в несколько тонн весом. Поэтому сталь сначала превращают в бруски, удобные для работы. Делают это на специальных обжимных станах. Их называют блюмингами

.

Современный блюминг – очень большая и сложная машина. Она похожа на длинную роликовую дорогу. Заранее разогретые огромные слитки металла с большой скоростью проносятся по ней. По пути они попадают в стальные валки. Эти валки со всех сторон обжимают слитки и превращают их в бруски нужных размеров.

Автор фото: Сергей Богомяко

И только после этого бруски отправляют на прокатные станы, где из них делают рельсы, балки, трубы, стальные листы или толстые и тонкие прутки. Все, что необходимо.

Автор фото: Сергей Богомяко

И только после этого бруски отправляют на прокатные станы, где из них делают рельсы, балки, трубы, стальные листы или толстые и тонкие прутки. Все, что необходимо.

Кислородно-конвертерный способ

Кроме мартеновского способа производства стали на современном этапе существует кислородно-конвертерный способ с комбинированной продувкой. Процесс получения стали из чугуна этим способом происходит без затрат топлива. В конвертере происходит продувка чугуна чистым кислородом. Чугун окисляется, происходит выделение тепла, сгорают ненужные примеси и, как результат, происходит раскисление металла. История производства стали непростая. Чтобы выйти на современный уровень, было пройдено много этапов. От слитка металла полученного на костре и поковки в кузне, до современных сталеплавильных заводов с прокатными и механическими цехами.Сталь - это твёрдый сплав железа и углерода, а иногда и других добавок. Причём содержание углерода в сплаве не должно превышать 2,14%. Сегодня сталь является важным материалом для множества отраслей промышленности. Такое широкое применение она получила благодаря тому, что при добавлении различных химических элементов, а также при изменении условий плавления можно получать из железа сплавы с различными свойствами.

Способ производства - второй определяющий фактор того, как получают сталь того или иного вида. Рассмотрим наиболее распространённые из них.

Конверторный способ

При конверторном методе воздух в днище печи подается через специальные сопла. Благодаря этому примерно через 10-20 минут весь лишний уголь превращается в углекислый газ. Ненужные примеси, например, кремний и фтор, образуют оксиды, а чугун выплавляется непосредственно в сталь. У этого способа есть существенный минус: сталь при выходе из печи получается крайне низкого качества, которую в дальнейшем используют лишь в технических целях, например, для производства проволоки, кровельного железа.

Мартеновская печь

Основное отличие мартеновского способа состоит в том, что избыток углерода в чугуне удаляется не только за счёт подачи воздуха через сопла, но и благодаря кислороду из оксидов железа (они добавляются в виде руды, ржавого лома). В мартеновских печах можно регулировать состав стали, если добавлять лом или руду в нужной пропорции. Правда, процесс литья стали происходит долго - 6-7 часов. Такой вид выплавки позволяет получать неплохую по качеству легированную сталь.

Электротермический способ

Данный способ позволяет очень точно регулировать химический состав стали. Воздух в печь практически не подается, поэтому образуется меньше оксидов железа. Выплавка происходит при температуре 2000-3000 градусов, что позволяет удалять даже самые тугоплавкие шлаки. Кроме того, высокая температура выплавки позволяет добавлять в чугун металлы вольфрам и молибден, что значительно улучшает качество стали. С помощью этого метода получают очень качественную сталь. Однако электротермическая выплавка крайне затратная, так как требуется много электроэнергии.

Долговечность и надежность механизмов зависят от материала, из которого они были изготовлены, то есть от совокупности всех его свойств и особенностей, которые и определяют эксплуатационные характеристики. На сегодняшний день большинство узлов и деталей машин производят из различных марок сталей. Рассмотрим этот материал более подробно.

Что такое сталь

Сталь - это сплав двух химических элементов: железа (Fe) и углерода (С), причем содержание последнего не должно превышать 2%. Если углерода больше, то этот сплав относится к чугунам.

Но сталь - это не только химически чистое соединение двух элементов, она содержит как вредные примеси, например серу и фосфор, так и специальные добавки, которые придают нужные свойства материалу - повышают прочность, улучшают обрабатываемость, пластичность и т. д.

Если в сплаве углерода менее 0,025% и содержится незначительное количество примесей, то его считают техническим железом. Этот материал отличается от сталей по всем показателям, он обладает высокими магнитными характеристиками, и его используют в качестве для изготовления электротехнических элементов. Чистого железа в природе не существует, получить его даже в лабораторных условиях очень сложно.

Несмотря на то что углерода в процентном отношении содержится совсем немного, он оказывает значительное влияние на механические и технические свойства материала. Увеличение этого вещества приводит к увеличению твердости, растет прочность, но при этом резко снижается пластичность. И, как следствие, меняются технологические характеристики: с ростом углерода снижаются литейные свойства, ухудшается обрабатываемость резанием. При этом низкоуглеродистые стали также плохо обрабатываются резанием.

Получение стали. Металловедение

Сталь - это самый распространенный сплав на планете. Получают ее промышленным способом из чугуна, из которого под влиянием высоких температур выжигают избыток углерода и другие примеси. Стали в основном получают двумя способами: плавление в мартеновских печах и плавление электропечах. Материал, изготовленный в электропечи, называется электросталь. Она получается более чистой по составу. Кроме того, существует множество специальных процессов для получения сплавов с особыми свойствами, например электродуговая плавка в вакууме или электронно-лучевая плавка.

Более подробно о сталях и других сплавах можно узнать при изучении такой науки, как металловедение. Она считается одним из разделов физики и охватывает не только сведения о марках стали и их составе, но и содержит сведения о структуре и свойстве материалов на атомарном и структурном уровне.

Студенты профильных ВУЗов проходят специальный курс «Промышленные стали», где подробно разбирают сплавы специального назначения: строительные, улучшаемые, цементируемые, для режущих и измерительных инструментов, магнитные, рессорно-пружинные, жаростойкие, стали для конструкций в холодном климате и т. д.

Классификация сталей по качеству

Все стали по качеству подразделяют на:

Сталь обыкновенного качества;

Качественная;

Сталь повышенного качества;

Высококачественная.

Качество стали напрямую зависит от процента содержания вредных примесей (состав) и соответствия заявленным механическим и технологическим характеристикам. В промышленности используются все виды, но по разным направлениям: стали обыкновенного качества - для неответственных деталей, стали повышенного качества и высококачественные - в конструкциях, к которым предъявляются особые требования.

Стали по ГОСТ: классификация

Сталь. Свойства: таблицы для самых распространенных марок с основными механическими и технологическими характеристиками

Марка стали | Механические свойства | Технологические свойства |

||||

Обрабатываемость резанием | Свариваемость | Пластичность при холодной обработке давлением |

||||

горячекатанная | ||||||

Н - низкая;

У- удовлетворительная;

В - высокая;

σт - физический предел текучести, МПа;

σв - предел прочности при растяжении, МПа;

δ - относительное удлинение, %.

До н.э. в Европе уже повсюду производили кованое железо. Многие великолепные Греческие и Римские здания были построены из камня с применением железных инструментов в форме бабочки, покрытых свинцом. В 500 году до н. э. этруски, жившие на западном побережье Италии производили более 4,5 тысячи килограмм железа в год. Ковку железа осуществляли в кузнице, а для поддержания огня использовали древесный уголь. Огонь раздували при помощи специальных мехов, сшитых из шкур животных. Позже маленькие каменные печи разобрали, и начали массовую выплавку железа. Руду к печам доставляли на парусных судах. В связи с тем, что метод обработки руды, который использовали этруски, был малоэффективен, ее запасы быстро истощились. К тому же производство древесного угля резко сократило количество лесов на западе Италии.

Первая сталь была создана кельтами около 200 года н. э. Они резали кованое железо на тонкие полоски и складывали их в контейнер с обожженными костями и углем, после чего все это нагревали в печи в течение 10-12 часов на очень сильном огне. В результате поверхность металла обогащалась углеродом. Затем они эти полоски сваривали между собой посредством ковки и таким образом создавали ножи. Эти ножи стали предшественниками клинков, которые мы ошибочно называем дамасскими. Кельтский процесс производства стали в 1050 году был скопирован викингами и немцами. С тех пор в этих странах производили стальные клинки, метод изготовления которых, был строго засекречен. Дамасскую сталь производили в Пакистане и в виде булатных заготовок отправляли в Сирию, где изготавливали знаменитые дамасские клинки. Процесс производства дамасской стали очень сложный, поскольку ее необходимо было нагревать до очень высокой температуры, и если температуру превысить, то материал мог разрушиться.

Со временем температура плавления железа в печах становилась все выше, поэтому полученное железо, содержало 3-4% углерода. Оно было хрупким и подходило только для литья. Из него нельзя было делать ножи и детали для транспорта. К тому же к этому времени огромная часть лесов в Европе была вырублена для строительных целей и производства древесного угля. Тогда король Англии издал указ о том, что леса вырубать больше нельзя, и производителям стали пришлось придумать способ переработки угля в кокс. В Англии разработали метод лужения стали, при этом они смешивали расплавленное железо, с силикатом железа и оксидом железа. Силикат железа является одним из компонентов кованого железа.

Печи, работающие на угле, назвались кричным горном. Один работник должен был помешивать полученную смесь, в результате чего образовывался диоксид углерода, поэтому температура плавления железа становилась выше, и начинался процесс лужения. Внутрь помещались крупные куски весом от 90 кг до 130 кг. Другой работник с помощью пары больших щипцов брал эти куски и помещал под пресс, чтоб из них выдавить силикат железа. После пресса куски помещали в прокатный стан, где из них формировались полоски кричного железа. Эти полоски нарезали на короткие кусочки и соединяли между собой, после чего помещали их в углубление, заполненное углеродом, и нагревали до температуры сварки. После этого полоски кричного железа снова отправляли в прокатный стан и получали сортовое железо. Этот способ использовали не только в Европе, но на востоке Соединенных Штатов.

Чтоб получить сталь, тонкий сортовой прокат помещали в углубление, заполненное углеродом, полученным в результате сожжения костей, и нагревали при высокой температуре в течение нескольких дней. Углерод поглощался железом, и в результате получалась пузырчатая сталь. Пузырчатой называли цементную сталь или томленку. Это понятие появилось благодаря внешнему виду полосок, извлеченных из углеродной ямы, которые были покрыты пузырями. После этого полоски складывали вместе и ковали, затем снова складывали и ковали, таким способом получали сталь высокого качества.

Англия нуждалась в высококачественной стали, чтоб создать флот, который смог бы пресечь океан. Один предприимчивый англичанин заметил, что стеклодувы в своих печах могут получать очень высокую температуру. Он взял полоски пузырчатой стали и поместил их в керамический тигель, после чего поставил емкость в печь стеклодувов. В результате сталь расплавилась, силикат железа испарился, а углерод остался, и получилась сталь очень высокого качества. На тот момент за процессом наблюдало много людей, и он не смог сохранить его в секрете. Таким способом получали литую сталь, из которой в США было сделано большое количество старых инструментов, с маркировкой «литая сталь». Многие ошибочно считают их литыми, что следует из названия.

Новый импульс производство стали получило, когда был изобретен Бессемеровский процесс производства стали. Такую сталь применяли для строительства крупных объектов, таких как плотина Гранд-Кули, потому как она не подвержена действию коррозии. В начале 20 века приступили к производству различных сплавов. Тогда в газовых мартеновых печах к железу стали добавлять марганец, хром, никель и другие элементы. Во время Второй мировой войны, когда потребность в металле возросла, производство сплавов получило новый мощный толчок. С тех пор был сделан огромный шаг в производстве и совершенствовании различных сталей.

Сталь имеет более высокие физико-механические свойства по сравнению с чугуном: ее можно ковать, прокатывать, она имеет высокую прочность и значительную пластичность, хорошо обрабатывается резанием. В расплавленном состоянии сталь обладает достаточной жидкотекучестью для получения отливок.

Мягкая сталь с содержанием углерода менее 0,25% обладает высокой пластичностью, способностью хорошо свариваться, легко куется и прокатывается в горячем и холодном состояниях. Поэтому такая сталь является основным материалом для современного машиностроения, транспорта и других отраслей народного хозяйства страны.

В древности мягкую сталь (техническое железо) получали непосредственно из руд в тестообразном состоянии. Позднее научились получать сталь из чугуна в кирпичном горне, также в тестообразном состоянии. В 1740 г. в Англии стал применяться способ получения жидкой стали в тиглях, задолго до того известный на Востоке. С 1784 г. начали применять пудлингование - получение стали в тестообразном состоянии из чугуна окислением его примесей на поду пламенной печи. Все эти способы были мало производительны, требовали больших затрат топлива и труда.

Бурный рост промышленности и железнодорожного транспорта во второй половине XIX в. потребовал громадного количества стали, а старые способы ее получения не могли удовлетворить эту потребность. Были созданы новые, более производительные способы плавки стали. В 1856 г. появился бессемеровский способ (названный по имени его изобретателя Г. Бессемера), а в 1878 г. - томасовский способ (предложенный С. Томасом) получения литой стали из жидкого чугуна в конвертерах. В 1857 г. крупный русский металлург П. М. Обухов получил привилегию на изобретенный им способ производства орудийной стали путем сплавления чугуна и мягкой стали. Орудийная сталь П. М. Обухова по качеству превосходила лучшие заграничные стали. С 1864 г. применяется мартеновский способ получения стали в пламенных печах (названный по имени его изобретателя П. Мартена), а с 1899 г. - способ производства стали в электропечах, основанный на применении явления электрической дуги, открытой в 1802 г. акад. В. В. Петровым.

Задача передела чугуна в сталь состоит в том, чтобы из чугуна удалить избыток углерода, кремния, марганца и других примесей. Особенно важно при этом удалить вредные примеси серы и фосфора . Углерод чугуна, соединяясь с кислородом, превращается в газ (окись углерода СО), который улетучивается. Другие примеси переводятся в окислы и другие соединения, нерастворимые или мало растворимые в металле; эти соединения вместе с флюсами образуют на поверхности металла шлак. При сгорании марганец и кремний образуют нерастворимые в металле окислы MnO и SiO 2 . При сгорании фосфора образуется его окись Р 2 О 5 , которая хорошо растворяется в металле. Чтобы удалить фосфор из металла, наводят шлак с избытком извести (состоящей преимущественно из СаО), которая и связывает Р2О5 в прочное соединение (СаО)4 Р2О5, нерастворимое в металле.

Сера растворена в чугуне в составе соединения FeS; ее удаляют из металла с помощью марганца или извести, которые образуют с ней или плохо растворимое в металле соединение MnS или нерастворимое соединение CaS.

В настоящее время в металлургии страны применяются следующие способы получения стали: конвертерный, мартеновский и электроплавка.

Электроплавка применяется, главным образом, для получения высококачественной стали и за последние годы усиленно развивается.

Технический прогресс в сталеплавильном производстве характеризуется интенсивным наращиванием мощностей плавильных агрегатов, широким применением кислородно-конверторного процесса и непрерывной разливки стали, повышением качества металла.

Железные сплавы

Более-менее общеизвестно, что материал, в обиходе называемый железом, даже в простейшем случае представляет собой сплав собственно железа, как химического элемента, с углеродом . При концентрации углерода менее 0.3% получается мягкий пластичный тугоплавкий металл, за которым и закрепляется название его основного ингредиента - железа. Представление о том железе, с которым имели дело наши предки, сейчас можно получить, исследовав механические свойства гвоздя.

При концентрации углерода более 0,3%, но менее 2,14% сплав называется сталью . В первозданном виде сталь походит по своим свойствам на железо, но, в отличие от него, поддается закалке - при резком охлаждении сталь приобретает большую твёрдость - замечательное достоинство, однако, почти совершенно сводимое на нет благоприобретенной в процессе той же закалки хрупкостью.

Наконец, при концентрации углерода свыше 2,14% мы получаем чугун . Хрупкий, легкоплавкий, хорошо пригодный для литья, но не поддающийся обработке ковкой, металл.

Первым шагом в зарождающейся чёрной металлургии было получение железа путём восстановления его из окиси. Руда перемешивалась с древесным углем и закладывалась в печь. При высокой температуре создаваемой горением угля, углерод начинал соединяться не только с атмосферным кислородом, но и с тем, который был связан с атомами железа.

После выгорания угля в печи оставалась так называемая крица - комок вещества с примесью восстановленного железа. Крицу потом снова разогревали и подвергали обработке ковкой, выколачивая железо из шлака. Долгое время в металлургии железа именно ковка была основным элементом технологического процесса, причём, с приданием изделию формы она было связана в последнюю очередь. Ковкой получался сам материал.

Сталь производилась уже из готового железа путём науглероживания последнего. При высокой температуре и недостатке кислорода углерод, не успевая окисляться, пропитывал железо. Чем больше было углерода, тем тверже оказывалась сталь после закалки.

Как можно было заметить, ни один из перечисленных выше сплавов не обладает таким свойством, как упругость. Железный сплав может приобрести это качество, только если в нем возникает чёткая кристаллическая структура, что происходит, например, в процессе застывания из расплава. Проблема же древних металлургов заключалась в том, что расплавить железо они не могли. Для этого требуется разогреть его до 1540 градусов, в то время как технологии древности позволяли достичь температур в 1000−1300 градусов. Вплоть до середины XIX века возможным считалось расплавить до жидкого состояния только чугун, так как плавкость железных сплавов возрастает по мере увеличения концентрации углерода.

Таким образом, ни железо, ни сталь сами по себе для изготовления оружия не годились. Орудия и инструменты из чистого железа выходили слишком мягкими, а из чистой стали - слишком хрупкими. Потому, чтобы изготовить, например, меч, приходилось делать бутерброд из двух пластин железа, между которыми закладывалась стальная пластина. При заточке мягкое железо стачивалось и появлялась стальная режущая кромка.

Такое оружие, сваренное из нескольких слоев с разными механическими свойствами, называлось сварным. Общими недостатками этой технологии являлись излишняя массивность и недостаточная прочность изделий. Сварной меч не мог пружинить, вследствие чего неизбежно ломался или гнулся при ударе о непреодолимую преграду.

Отсутствием упругости недостатки сварного оружия не исчерпывались. В дополнение к упомянутым недостаткам, его, например, невозможно было толком заточить. Железу можно было придать какую угодно остроту (хотя и стачивалось оно со страшной скоростью), но и тупилась мягкая режущая кромка из железа почти мгновенно. Сталь же точиться не желала - режущая кромка крошилась. Здесь налицо полная аналогия с карандашами - мягкий грифель легко сделать очень острым, но он сразу затупится, а твёрдый до особой остроты не доведешь - десять раз сломается. Так что, бритвы приходилось делать из железа и затачивать заново ежедневно.

В целом же, сварное оружие не превосходило остротой столовый нож. Уже одно это обстоятельство требовало делать его достаточно массивным для придания удовлетворительных рубящих свойств.

Единственной мерой позволяющей достичь сочетания остроты и твёрдости в рамках технологии сварки была закалка изделия уже после его заточки. Применим же этот метод становился в случае, если стальная режущая кромка приваривалась просто к железному обуху, а не заключалась в «бутерброд» из железа. Либо, закалены после заточки могли быть клинки, у которых железный сердечник оковывался снаружи сталью.

Недостатком такого метода было то, что заточка оказывалась возможна лишь однажды. Когда стальное лезвие иззубривалось и тупилось, весь клинок приходилось перековывать.

Тем не менее, именно освоение техники сварки - несмотря на все её недостатки - произвело настоящий переворот во всех сферах человеческой деятельности и привело к огромному возрастанию производительных сил. Сварные орудия были вполне функциональны и, при том, общедоступны. Только с их распространением каменные орудия оказались окончательно вытеснены, и наступил век металла.

Железные орудия решительно расширили практические возможности человека. Стало возможным, например, строить рубленные из брёвен дома - ведь, железный топор валил дерево уже не в три, как медный, а в 10 раз быстрее, чем каменный. Широкое распространение получило и строительство из тесаного камня. Он, естественно, употреблялся и в эпоху бронзы, но большой расход сравнительно мягкого и дорогого металла решительно ограничивал такие эксперименты. Значительно расширились также и возможности земледельцев.

Впервые железо научились обрабатывать народы Анатолии. Древнегреческая традиция считала открывателем железа народ халибов , для которых в литературе использовалось устойчивое выражение "отец железа", и само название народа происходит именно от греческого слова Χάλυβας ("железо").

«Железная революция» началась на рубеже I тысячелетия до н. э. в Ассирии . С VIII века до н. э сварное железо быстро стало распространяться в Европе, в III веке до н. э. вытеснило бронзу в Китае и Галлии , во II веке новой эры появилось в Германии , а в VI веке нашей эры уже широко употреблялось в Скандинавии и в племенах, проживающих на территории будущей Руси . В Японии железный век наступил только в VIII веке нашей эры.

Увидеть железо жидким металлурги смогли только в XIX веке , однако, ещё на заре железной металлургии - в начале I тысячелетия до новой эры - индийские мастера сумели решить проблему получения упругой стали без расплавления железа. Такую сталь называли булатом , но из-за сложности изготовления и отсутствия необходимых материалов в большей части мира, эта сталь так и осталась индийским секретом на долгое время.

Более технологичный путь получения упругой стали, при котором не требовались ни особо чистая руда, ни графит, ни специальные печи, был найден в Китае во II веке нашей эры. Сталь перековывали очень много раз, при каждой ковке складывая заготовку вдвое, в результате чего получался отличный оружейный материал, называемый дамаском , из которого, в частности, делались знаменитые японские катаны .

Прежде всего, надо сказать, что до XVIII века включительно каменный уголь в металлургии практически не использовался - из-за высокого содержания вредных для качества продукта примесей, в первую очередь - серы. С XI века в Китае и с XVII века в Англии каменный уголь, правда, начали применять в пудлинговочных печах для отжига чугуна, но это позволяло достичь лишь небольшой экономии древесного угля - большая часть топлива расходовалась на плавку, где исключить контакт угля с рудой было невозможно.

Потребление же топлива в металлургии уже тогда было огромно - домна пожирала воз угля в час. Древесный уголь превратился в стратегический ресурс. Именно изобилие дерева в самой Швеции и принадлежащей ей Финляндии позволило шведам развернуть производство таких масштабов. Англичане, имевшие меньше лесов (да и те были зарезервированы для нужд флота), вынуждены были покупать железо в Швеции до тех пор, пока не научились использовать каменный уголь.

Обработка металла

Самой первой формой организации производства железных изделий были кузнецы -любители. Обычные крестьяне , которые в свободное от обработки земли время промышляли таким ремеслом. Кузнец этого сорта сам находил «руду» (ржавое болото или красный песок), сам выжигал уголь, сам выплавлял железо, сам ковал, сам обрабатывал.

Умение мастера на данном этапе закономерно было ограничено выковыванием изделий самой простой формы. Инструментарий же его состоял из мехов, каменных молота и наковальни и точильного камня. Железные орудия производились с помощью каменных.

Если удобные для разработки залежи руды имелись поблизости, то и целая деревня могла заниматься производством железа, но такое было возможным только при наличии устойчивой возможности выгодного сбыта продукции, чего практически не могло быть в условиях варварства.

Если же, допустим, на племя из 1000 человек имелся десяток производителей железа, каждый из которых за год соорудил бы пару-тройку сыродутных печей , то их трудами обеспечивалась концентрация железных изделий всего порядка 200 граммов на душу населения. И не в год, а вообще.

Цифра эта, конечно, очень приблизительная, но факт тот, что, производя железо таким способом, никогда не удавалось за его счёт полностью покрыть все потребности в самом простом оружии и самых необходимых орудиях труда. Из камня продолжали изготавливаться топоры , из дерева - гвозди и плуги . Металлические доспехи оставались недоступными даже для вождей .

Такого уровня возможностями обладали наиболее примитивные племена бриттов , германцев и славян в начале нашей эры. Каменным и костяным оружием отбивались прибалты и финны от крестоносцев - а это уже оказывались XII -XIII века. Все эти народы, конечно, умели уже делать и железо, но ещё не могли получить его в необходимом количестве.

Следующим этапом развития чёрной металлургии были профессиональные кузнецы, которые все ещё сами выплавляли металл, но на добычу железоносного песка и выжигания угля чаще уже отправляли других мужиков - в порядке натурального обмена. На этом этапе кузнец, обычно, уже имел помощника-молотобойца и как-то оборудованную кузницу.

С появлением кузнецов концентрация железных изделий возрастала в четыре-пять раз. Теперь уже каждый крестьянский двор мог быть обеспечен персональным ножом и топором. Возрастало и качество изделий. Кузнецы профессионалы, как правило, владели техникой сварки и могли вытягивать проволоку. В принципе, такой умелец мог получить и дамаск , если знал как, но производство дамаскового оружия требовало такого количества железа, что не могло ещё быть сколько-то массовым.

Ссылки

Wikimedia Foundation . 2010 .

Смотреть что такое "История железа" в других словарях:

Эта тема слишком обширна, чтобы вместить ее в одну статью, поэтому во избежание дублирования информации в разных статьях, здесь приводятся более менее упорядоченные ссылки на статьи, описывающие ту или иную часть истории вооружений. Содержание 1… … Википедия