9.1. загальні положеннязведення кам'яних конструкцій

9.1.1. Вимоги цього розділу поширюються на виробництво та приймання робіт зі зведення кам'яних конструкцій з керамічної та силікатної цегли, керамічних, бетонних, силікатних та природних каменів та блоків.

Суцільну кладку зовнішніх стін із матеріалів із щільністю понад 1400 кг/м3 слід застосовувати для неопалюваних будівель або для промбудівель з великим виділенням тепла.

9.1.2. Роботи зі зведення кам'яних конструкцій повинні виконуватися відповідно до проекту. Підбір складу розчину кладки з урахуванням умов експлуатації будівель і споруд слід здійснювати, керуючись Додатком У.

9.1.3. Застосування матеріалів кладки в залежності від параметрів вологості приміщень наведені в СП 15.13330.

9.1.4. Не допускається ослаблення кам'яних конструкцій отворами, борознами, нішами, монтажними отворами, які не передбачені проектом або ППР.

9.1.5. Кам'яну кладку заповнення каркасів слід виконувати відповідно до вимог, що пред'являються до зведення несучих кам'яних конструкцій, та відповідно до вимог 9.3 - 9.6.

9.1.6. При вимушених розривах кладку необхідно виконувати у вигляді похилої штраби.

9.1.7. Різниця висот кладки, що зводиться, на суміжних захватках і при кладці примикань зовнішніх і внутрішніх стін, а також різниця висот між суміжними ділянками кладки фундаментів не повинна перевищувати 1,2 м.

9.1.8. Встановлення кріплень у місцях примикання залізобетонних конструкційдо кладки слід виконувати відповідно до проекту.

Зведення кам'яних конструкцій наступного поверху допускається тільки після укладання несучих конструкцій перекриттів зведеного поверху, анкерування стін та замонолічування швів між плитами перекриттів. Не допускається монтаж плит перекриттів у заздалегідь заготовлені штраби.

9.1.9. Гранична висота зведення кам'яних стін, що вільно стоять (без укладання перекриттів або покриттів), не повинна перевищувати значень, зазначених у таблиці 9.1. При зведенні стін, що вільно стоять, більшої висоти слід застосовувати тимчасові кріплення.

9.1.10. Висота кам'яних неармованих перегородок, не розкріплених перекриттями або тимчасовими кріпленнями, не повинна перевищувати 1,5 м для перегородок товщиною 9 см, виконаних з каменів та цегли на ребро завтовшки 8,8 см, та 1,8 м - для перегородок товщиною 12 см, виконаних із цегли.

9.1.11. При зв'язку перегородки з поперечними стінами або перегородками, а також з іншими жорсткими конструкціями допускається їх висоти збільшувати на 15% на відстані між жорсткими конструкціями менше 3,5H, на 25% - на відстані не більше 2,5H і на 40% - не більше 7,5Н.

9.1.12. Контроль якості кладки здійснюється виробником робіт, будівельним майстром. Сувора прямолінійність та горизонтальність рядів у період кладки забезпечується натягом причалок, викладкою маяків та перевіркою рівнем; відхилення у товщині шва допускається до +/- 2 мм.

Вертикальність стін та стовпів перевіряється провішуванням схилом. Відхилення від вертикальності не повинно бути більше 5 мм під час кладки під розшивку і не більше 7 мм під час кладки під штукатурку. Горизонтальність та вертикальність поверхневої кладки періодично перевіряється геодезичними інструментами.

9.1.13. Після закінчення кладки кожного поверху слід проводити інструментальну перевірку горизонтальності та позначок верху кладки незалежно від проміжних перевірок горизонтальності її рядів.

9.2. Кладка з керамічної та силікатної цегли, з керамічного, бетонного, силікатного та природного каміння правильної форми

9.2.1. Кладка з цегли та каміння правильної форми повинна виконуватися з перев'язкою: для кладки з одинарної цегли - 1 тичковий ряд на 6 ложкових рядів кладки; для кладки з полуторної цеглини - 1 тичковий ряд на 4 ложкових рядів кладки; для кладки з каміння правильної форми - 1 тичковий ряд на 3 ложкові ряди кладки. Інші типи перев'язок повинні бути зазначені у робочих кресленнях. Тичкові ряди в кладці необхідно укладати з цілої цегли та каміння всіх видів. Незалежно від прийнятої системи перев'язки швів укладання тичкових рядів є обов'язковим у нижньому (першому) і верхньому (останньому) рядах конструкцій, що зводяться, на рівні обрізів стін і стовпів, у виступаючих рядах кладки (карнизах, поясах і т.д.).

При багаторядній перев'язці швів укладання тичкових рядів під опорні частини балок, прогонів, плит перекриттів, балконів, під мауерлати та інші збірні конструкції є обов'язковим. При однорядній (ланцюговій) перев'язці швів допускається спирання збірних конструкцій на ложкові ряди кладки.

9.2.2. Цегляні стовпи, пілястри і простінки шириною в дві з половиною цегли і менше, рядові цегляні перемички і карнизи слід зводити з цілої цілої цегли.

9.2.3. Застосування цегли-половняку допускається тільки в кладці рядів забутків і мало навантажених кам'яних конструкцій (дільниці стін під вікнами і т.п.) не більше 10%.

9.2.4. Товщина горизонтальних швів кладки з цегли та каміння правильної форми повинна становити 12 мм, вертикальних швів - 10 мм.

9.2.5. Горизонтальні та поперечні вертикальні шви цегляної кладки стін, а також шви (горизонтальні, поперечні та поздовжні вертикальні) у перемичках, простінках та стовпах слід заповнювати розчином.

9.2.6. При кладці в пустошівку глибина не заповнених розчином швів з лицьового боку не повинна перевищувати 15 мм у стінах та 10 мм (тільки вертикальних швів) у стовпах.

9.2.7. Ділянки стін між рядовими цегляними перемичками при простінках шириною менше 1 м необхідно викладати на тому ж розчині, що й перемички.

9.2.8. Сталеву арматуру рядових цегляних перемичокслід укладати по опалубці у шарі розчину завтовшки 30 мм під нижній ряд цегли. Число стрижнів встановлюється проектом, але має бути не менше трьох. Гладкі стрижні для армування перемичок повинні мати діаметр не менше 6 мм, закінчуватися гаками (відгинами) і закладати в простінки не менше ніж на 25 см. Стрижні періодичного профілю гаками не відгинаються.

9.2.9. При витримуванні цегляних перемичок в опалубці необхідно дотримуватись термінів, зазначених у таблиці 9.2.

9.2.10. Клинчасті перемички зі звичайної цеглини слід викладати з клиноподібними швами товщиною не менше 5 мм внизу і не більше 25 мм вгорі. Кладку необхідно виконувати одночасно з двох сторін у напрямку від п'ят до середини.

9.2.11. Кладку карнизів слід виконувати відповідно до проекту. При цьому звис кожного ряду цегляної кладки в карнизах не повинен перевищувати 1/3 довжини цегли, а загальний винос неармованого цегляного карниза повинен становити не більше половини товщини стіни.

Кладку карнизів, що анкеруються, допускається виконувати після досягнення кладкою стіни проектної міцності, в яку закладаються анкери.

При влаштуванні карнизів після закінчення кладки стіни їхню стійкість необхідно забезпечувати тимчасовими кріпленнями.

Усі закладні залізобетонні збірні елементи (карнизи, пояски, балкони та ін.) повинні забезпечуватися тимчасовими кріпленнями до їх защемлення кладкою, що лежить вище. Термін зняття тимчасових кріплень необхідно вказувати у робочих кресленнях.

9.2.12. При зведенні стін з керамічного каміння в рядах карнизів, поясків, парапетів, брандмауерів, де потрібна теска цегли, повинна застосовуватися повнотіла або спеціальна (профільна) лицьова цегла морозостійкістю не менше F50 із захистом від зволоження.

9.2.13. Вентиляційні канали в стінах слід виконувати з керамічної повнотілої цегли марки не нижче М100 або силікатної марки М100 до рівня горищного перекриття, а вище - з повнотілої керамічної цеглине нижче марки М100 із затиранням швів.

Канали можуть бути виготовлені з матеріалів кладки стіни, якщо проектом передбачені спеціальні труби або керамічні канальні вироби. Вище рівня горищного перекриття - вимоги самі.

Димові канали від індивідуальних котелень, у яких монтуються труби з нержавіючої сталі з базальтовою ізоляцією, слід виконувати з повнотілої цегли марки М100. Вище рівня покриття або даху труби повинні бути викладені з повнотілої керамічної цеглини марки М100, укладені в обойму зі сталевого листа по периметру та у верхній її частині.

9.2.14. При армованій кладці необхідно дотримуватися таких вимог:

- товщина швів в армованій кладці повинна перевищувати суму діаметрів арматури, що перетинається, не менше ніж на 4 мм при товщині шва не більше 16 мм;

- при поперечному армуванні стовпів і простінків сітки слід виготовляти і укладати так, щоб було не менше двох арматурних стрижнів (з яких зроблена сітка), що виступають на 2 - 3 мм на внутрішню поверхню простінка або на дві сторони стовпа;

- при поздовжньому армуванні кладки сталеві стрижні арматури по довжині слід з'єднувати між собою зварюванням;

- при влаштуванні стиків арматури без зварювання кінці гладких стрижнів повинні закінчуватися гаками і зв'язуватися дротом із перехлестом стрижнів на 20 діаметрів.

9.2.15. Обріз цегляного цоколя та інші виступаючі частини кладки після їх зведення слід захищати від попадання атмосферної вологи, дотримуючись вказівок у проекті, за відсутності вказівок у проекті - цементно-піщаним розчином марки не нижче М100 та F50.

Необхідно передбачати захист стін і стовпів від зволоження з боку фундаментів, а також з боку тротуарів, що примикають, і вимощення пристроєм гідроізоляційного шару вище рівня тротуару або верху вимощення. Гідроізоляційний шар слід влаштовувати також нижче підлоги підвалу.

9.3. Кладка багатошарових зовнішніх полегшених стін. Несучі зовнішні стіни

9.3.1. Зведення стін із полегшеної кладки з жорсткими вертикальними діафрагмами необхідно виконувати відповідно до робочих креслень та наступних вимог:

- всі шви зовнішнього та внутрішнього шару стін полегшеної кладки слід ретельно заповнювати розчином з розшивкою фасадних швів та затиранням внутрішніх швів при обов'язковому виконанні мокрої штукатурки поверхні стін з боку приміщення;

- плитний утеплювач слід укладати із забезпеченням щільного примикання до кладки;

- металеві зв'язки, які встановлюються в кладку, мають бути захищені від корозії;

- не допускається при зведенні багатошарової (полегшеної) кладки використовувати засипний утеплювач;

- підвіконні ділянки зовнішніх стін необхідно захищати від зволоження шляхом влаштування відливів за проектом;

- в процесі виконання робіт у період випадання атмосферних опадів і при перерві в роботі слід вживати заходів щодо захисту утеплювача від намокання.

9.4. Ненесучі (навісні) багатошарові стіни

9.4.1. Виконання робіт з кладки "навісних" стін повинно виконуватися після завершення будівельно-монтажних робіт каркаса, що несе, та його приймання за актом.

9.4.2. Вертикальність і співвісність торцевих граней перекриттів, що виступають, є опорою для зовнішніх стін, повинні перевірятися поверхово геодезичною зйомкою. Відхилення розмірів закінчених бетонних залізобетонних конструкцій не повинні перевищувати зазначених у таблиці 5.12.

9.4.3. Виконання робіт з влаштування зовнішніх стін слід проводити за наявності ППР та технологічної карти із зазначенням операцій та графіка робіт, при обов'язковому складанні акта на приховані роботи та ведення будівельного контролю (технічного та авторського нагляду).

9.4.4. Роботи з кладки тришарових навісних стін виконуються в наступній послідовності:

а) під час монтажу з перекриття:

- Зведення стіни починається з кладки внутрішнього шару. Кладка проводиться з перекриття кожного поверху ділянками висотою в поверх і довжиною, що дорівнює прольоту між конструкціями, що несуть (поперечними стінами або пілонами);

б) при монтажі із засобів підмащування:

- для влаштування теплоізоляційного та облицювального шарів стіни влаштовуються засоби підмащування (будівельні ліси, навісні майданчики, платформи);

- теплоізоляційні плити кріплять до несучого шару стіни на клею та додатково розпірними дюбелями;

- при підготовці несучої частини стіни до закріплення до неї теплоізоляції рекомендується використовувати при необхідності штукатурку, що вирівнює, і шпаклівку;

- клей слід наносити на теплоізоляційну плиту за допомогою штукатурного шпателя у вигляді валика (шириною 4 - 6 см) по всьому периметру з відступом від країв на 2 - 3 см і додатково "пасками" на решту поверхні плити, при цьому площа приклеєної поверхні плит - не менше 40%;

- установку плит у проектне положення здійснюють з притисканням до поверхні несучої частини стіни та вирівнюванням по висоті відносно один одного трамбовками. Утворення надлишків клею, що виступає, неприпустимо;

- вирівнювання по горизонталі теплоізоляційних плит може здійснюватися за допомогою тимчасово закріпленої до несучої частини стіни дерев'яної рейки або із застосуванням металевого профілю (виготовленого з алюмінію або оцинкованої сталі) товщиною 1 - 1,5 мм, який закріплюють до несучої частини стіни дюбелями, розташованими з кроком понад 300 мм;

- теплоізоляційні плити встановлюють впритул один до одного. Якщо між ними утворюються зазори більше 2 мм, їх необхідно заповнити матеріалом, який використовується утеплювачем або поліуретановою піною;

- установку та наклеювання теплоізоляційних плит слід виконувати у два шари з перев'язкою швів з улаштуванням зубчастого защемлення на зовнішніх та внутрішніх кутах стін;

- установка дюбелів для кріплення плит теплоізоляції повинна виконуватись після повного висихання клейового складу. Термін висихання при температурі зовнішнього повітря 20 °C та відносній вологості 65% становить не менше 72 год. Кожна теплоізоляційна плита повинна кріпитися двома зонтичними дюбелями.

Під час кладки облицювального шару за висотою, вказаною у проекті, встановлюються гнучкі зв'язки. Свердляться отвори у внутрішньому шарі стіни через утеплювач та встановлюються сталеві чи пластикові розпірні чи "хімічні анкери", передбачені проектом.

9.4.5. Роботи з кладки двошарових навісних стін повинні виконуватися з перекриття та засобів підмащування у наступній послідовності.

Зведення стіни починається з кладки зовнішнього облицювального та внутрішнього шарів одночасно.

У міру виконання кладки із зазначеним у проекті кроком у розширені розчинні шви (16 мм) укладаються в розчин арматурні сітки-зв'язки, що з'єднують обидва шари кладки.

З таким же кроком по висоті здійснюється кріплення кладки до несучих внутрішніх конструкцій (стін або пілонів) за допомогою передбачених проектом анкерів.

Кладка навісних стін кожного поверху завершується влаштуванням горизонтального деформаційного шва завтовшки 30 мм під плитою перекриття (ригелем, балкою).

9.5. Вимоги до конструкцій та матеріалів лицьового шару багатошарових стін

9.5.1. На фасадах будівель у рівні перекриття необхідно передбачити водовідбійники-карнизи не більше ніж через три поверхи за висотою.

Виліт карнизів – не менше 50 мм, при влаштуванні через три поверхи – не менше 150 мм.

Розшивку зовнішніх швів слід виконувати врівень або із зовнішнім валиком.

Звис нижнього ряду кладки лицьового шару з опорною конструкцією не повинен перевищувати 15 мм.

Зсув цегли лицьового шару відносно один одного з площини стіни не допускається.

Не допускається в будовних умовах приклеювання на зовнішній торець плити перекриття керамічної плитки, пиляної цеглини або інших декоративних елементів, а також нарощування штукатурним армованим шаром понад 40 мм.

Установка на торець перекриття декоративних елементів допускається лише в опалубку до заливання бетоном із передбаченим проектом кріпленням.

9.5.2. Встановлення та кріплення до облицювального шару тришарових стін кондиціонерів, "тарілок" зв'язку, розтяжок тощо не допускається. Вузли кріплення їх до несучої частини стіни слід виконувати за проектом.

9.5.3. Горизонтальні та вертикальні деформаційно-температурні шви та відстані між ними в лицьовому шарі тришарових стін мають бути передбачені проектом.

9.5.4. У тришарових стінах повинні передбачатися для з'єднання облицювального та внутрішнього шарів гнучкі зв'язки у кількості не менше 4 шт./м2, та додаткові - на кутах та поблизу отворів. Зв'язки слід встановлювати під прямим кутом до стіни; вони повинні мати відгин або потовщення (для полімерних матеріалів).

Глибина анкерування в розчинний шов – за проектом, матеріал – нержавіюча корозійно-стійка сталь.

9.5.5. Застосування для кладки внутрішнього шару, до якого кріпиться зовнішній шар кладки за допомогою гнучких зв'язків, з бетонів класу нижче В2, керамічного та іншого каміння марки нижче М50 не допускається.

9.5.6. У місцях перетинів стін повинні укладатися горизонтальні Т-подібні зв'язкові сітки, що заводяться у внутрішній шар кладки в кожну сторону не менше ніж на 1 м. Крок зв'язкових сіток у внутрішньому шарі кладки по висоті повинен бути не більше 60 см.

9.5.7. 9.5.8. Внутрішній шар кладки, до якого на гнучких зв'язках кріпиться зовнішній шар, повинен бути закріплений до вертикальних елементів каркасу. У вертикальні шви нижніх та верхніх рядів кладки повинні встановлюватися продухи відповідно до СП 50.13330.

9.6. Кладка стін з великоформатних керамічних пустотілих каменів

9.6.1. Кладку стін з великоформатного каміння висотою 219 і шириною 250 мм слід виконувати з перев'язкою в 1/2 каменю.

9.6.2. Додаткове каміння слід виготовляти в заводських умовах.

9.6.3. Розміри каміння повинні відповідати ГОСТ 530.

9.6.4. Кладку виконувати на розчинах М75 і більше з осадом конуса 7-9 см.

9.6.5. Товщина розчинних швів 8 – 12 мм, армованих сіткою для з'єднання з облицювальним шаром 10 – 16 мм. Вертикальні шви розчином не заповнюються, з'єднання каміння вздовж стіни - паз-гребінь.

9.6.6. Плити перекриттів у будинках з несучими стінами слід спирати на величину 120 мм на цементно-вапняно-піщаний розчин товщиною 15 мм, покладений безпосередньо на кладку з великоформатного каміння. Монтаж плит слід проводити не раніше ніж через 7-8 днів після укладання розчину.

9.6.7. При спиранні балок, прогонів мають бути передбачені проектом "подушки", пояса.

9.7. Кладка стін із великих силікатних блоків

9.7.1. Кладку стін із великих силікатних блоків і панелей перегородок заввишки до 62,3 см слід виконувати з перев'язкою залежно від висоти блоку і u = 0,4h (таблиця 9.3).

9.7.2. Розміри блоків мають відповідати ГОСТ 379.

9.7.3. Кладку слід виконувати на клейових або звичайних розчинах М75 та вище.

9.7.4. Товщина розчинних швів:

- на клейовому розчині – 2 мм;

- на цементно-вапняно-піщаному розчині – 12 мм;

- армованих сіткою – 16 мм.

При з'єднанні паз-гребінь вертикальні шви не заповнюються розчином.

9.7.5. Опір плит перекриттів, балок, перемичок слід виконувати безпосередньо на силікатні блоки через шар цементного розчину товщиною не більше 15 мм марки М100 і вище.

9.7.6. Монтаж великих силікатних блоків необхідно виконувати за допомогою грейферного захоплення краном вантажопідйомністю не менше ніж 500 кг.

Кладка блоків розміром 248 x 248 x 250 мм може виконуватись без використання крана (вручну).

Кладка кожного поверху починається з укладання контрольного ряду завтовшки 80 - 123 мм із ретельною перевіркою всіх розмірів, горизонтальності, вертикальності граней та кутів.

9.7.7. У місцях перетину стін із великих силікатних блоків перев'язку здійснювати за рахунок пропускних рядів через ряд.

9.7.8. Кріплення силікатних панельних пазогребнієвих перегородок до стін і між собою слід виконувати анкерами з перфорованої смугової корозійностійкої сталі, що вставляють у кожний розчинний шов.

Стійкість панельних перегородок під час монтажу необхідно забезпечувати інвентарними кріпленнями.

9.7.9. Висота силікатних панельних пазогребнієвих перегородок, що не розкріплені тимчасовими кріпленнями, не повинна перевищувати 1 м для перегородок завтовшки 7 - 8 см і 1,5 м - для перегородок завтовшки 10 см.

Висота силікатних панельних перегородок завтовшки 70 мм, що закріплюються у верхній частині до перекриттів, не повинна перевищувати 2,5 м; товщиною 80 мм – 2,7 м при довжині не більше 6 м.

У перегородках великих розмірів повинні бути передбачені пілястри або стійки (колони), закріплені до конструкцій будівлі, що несуть.

9.8. Облицювання стін у процесі зведення кладки

9.8.1. Для облицювальних робітслід застосовувати цементно-піщані розчини на портландцементі та пуцоланових цементах. Вміст лугів у цементі має перевищувати 0,6%. Рухливість розчину, що визначається зануренням стандартного конуса, повинна бути не більше 7 см, а для заповнення вертикального зазору між стіною та плиткою, у разі кріплення плитки на сталевих зв'язках, – не більше 8 см.

9.8.2. При облицюванні цегляних стін великими бетонними плитами, що виконується одночасно з кладкою, необхідно дотримуватися таких вимог:

- облицювання слід починати з укладання в рівні міжповерхового перекриття опорного Г-подібного ряду облицювальних плит, що заробляють у кладку, потім встановлювати рядові плоскі плити з кріпленням їх до стіни;

- при товщині облицювальних плит більше 40 мм облицювальний ряд повинен ставитися раніше, ніж виконується кладка, на висоту ряду облицювання;

- при товщині плит менше ніж 40 мм необхідно спочатку виконувати кладку на висоту ряду плити, потім встановлювати облицювальну плиту;

- встановлення тонких плит до зведення кладки стіни дозволяється лише у разі встановлення кріплень, що утримують плити;

- не допускається встановлення облицювальних плит будь-якої товщини вище за кладку стіни більш ніж на два ряди плит.

9.8.3. Облицювальні плити необхідно встановлювати з розчинними швами по контуру плит або впритул один до одного. В останньому випадку грані плит, що стикуються, повинні бути прошліфовані.

9.8.4. Зведення стін з одночасною їх облицюванням, жорстко пов'язаною зі стіною ( лицьовою цеглоюі каменем, плитами із силікатного та важкого бетону), при негативних температурах слід, як правило, виконувати на розчині з протиморозними добавками. Кладку з облицюванням лицьовою керамічною та силікатною цеглою, і каменем можна проводити методом заморожування за вказівками 9.12. При цьому марка розчину для кладки та облицювання повинна бути не нижче за марку М50.

9.9. Особливості кладки арок та склепінь

9.9.1. Кладку арок (у тому числі арочних перемичок у стінах) та склепінь необхідно виконувати з цегли або каміння правильної форми на цементному або змішаному розчині.

Для кладки арок, склепінь та їх п'ят слід застосовувати розчини на портландцементі. Застосування шлакопортландцементу та пуццоланового портландцементу, а також інших видів цементів, що повільно тверднуть при знижених позитивних температурах, не допускається.

9.9.2. Кладку арок і склепінь слід виконувати за проектом, що містить робочі креслення опалубки для кладки склепінь подвійної кривизни.

9.9.3. Відхилення розмірів опалубки склепінь подвійної кривизни від проектних не повинні перевищувати: по стрілі підйому в будь-якій точці склепіння 1/200 підйому, по зміщенню опалубки від вертикальної площини в середньому перерізі 1/200 стріли підйому склепіння, по ширині хвилі склепіння - 10

9.9.4. Кладку хвиль склепінь подвійної кривизни необхідно виконувати за пересувними шаблонами, що встановлюються на опалубці.

Кладку арок і склепінь слід проводити від п'ят до замку одночасно з обох боків. Шви кладки необхідно повністю заповнювати розчином. Верхню поверхню склепінь подвійної кривизни товщиною в 1/4 цеглини в процесі кладки слід затирати розчином. При більшій товщині склепінь із цегли або каміння шви кладки необхідно додатково заливати рідким розчином, при цьому затирання розчином верхньої поверхні склепінь не проводиться.

9.9.5. Кладку склепінь подвійної кривизни слід починати не раніше ніж через 7 діб після закінчення пристрою їх п'ят при температурі зовнішнього повітря вище 10 °C, при температурі повітря від 10 до 5 °C цей термін збільшується в 1,5 рази, від 5 до 1 °C - в 2 рази.

Кладку склепінь із затяжками, у п'ятах яких встановлені збірні залізобетонні елементи або сталеві каркаси, допускається розпочинати відразу після закінчення влаштування п'ят.

9.9.6. Грані примикання суміжних хвиль склепінь подвійної кривизни витримуються на опалубці щонайменше 12 год при температурі зовнішнього повітря вище 10 °C. За більш низьких позитивних температур тривалість витримування склепінь на опалубці збільшується відповідно до вказівок 9.9.5.

Завантаження розпалублених арок та склепінь при температурі повітря вище 10 °C допускається не раніше ніж через 7 діб після закінчення кладки. За більш низьких позитивних температур терміни витримування збільшуються відповідно до 9.9.5.

Утеплювач по склепінням слід укладати симетрично від опор до замку, не допускаючи одностороннього навантаження склепінь.

Натяг затяжок в арках і склепіннях слід проводити відразу після закінчення кладки.

9.9.7. Зведення арок, склепінь та їх п'ят у зимових умовах допускається за середньодобової температури не нижче мінус 15 °C на розчинах із протиморозними добавками (див. 9.12). Хвилі склепінь, зведені при негативній температурі, витримуються в опалубці не менше 3 діб.

9.10. Кладка з бутового каменю та бутобетону

9.10.1. Кам'яні конструкції з буту та бутобетону допускається зводити із застосуванням бутового каменю неправильної форми, за винятком зовнішніх сторінкладки, для яких слід застосовувати постелістий камінь.

9.10.2. Бутову кладку слід виконувати горизонтальними рядами висотою до 25 см з навколо каменю лицьового боку кладки, розщебленням і заповненням розчином порожнин, а також перев'язкою швів.

Бутова кладка із заливкою литим розчином швів між камінням допускається тільки для конструкцій у будинках висотою до 10 м, що зводяться на непросадних грунтах.

9.10.3. При виконанні облицювання бутової кладки цеглою або каменем правильної форми одночасно з кладкою облицювання слід перев'язувати з кладкою тичковим рядом через кожні 4 - 6 ложкових рядів, але не більше ніж через 0,6 м. Горизонтальні шви бутової кладки повинні збігатися з перев'язковими.

9.10.4. Перерви у кладці з бутового каменю допускаються після заповнення розчином проміжків між камінням верхнього ряду. Відновлення робіт необхідно починати з розстилання розчину поверхнею каменів верхнього ряду.

9.10.5. Конструкції з бутобетону необхідно зводити з дотриманням таких правил:

- укладання бетонної суміші слід проводити горизонтальними шарами заввишки не більше 0,25 м;

- розмір каменів, що втоплюються в бетон, не повинен перевищувати 1/3 товщини конструкції, що зводиться;

- втоплення каміння в бетон слід проводити безпосередньо за укладанням бетону в процесі його ущільнення;

- зведення бутобетонних фундаментів у траншеях з вертикальними стінами допускається виконувати без опалубки врозпір;

- перерви в роботі допускаються лише після укладання ряду каміння в останній (верхній) шар бетонної суміші;

- відновлення роботи після перерви починається з укладання бетонної суміші.

За конструкціями з буту та бутобетону, що зводяться в суху та спекотну погоду, слід організувати догляд як за монолітними бетонними конструкціями.

9.11. Додаткові вимогидо виконання робіт у сейсмічних районах

9.11.1. Кладку з цегли та керамічного щілинного каміння необхідно виконувати з дотриманням наступних вимог:

- кладку кам'яних конструкцій слід проводити на всю товщину конструкції у кожному ряді;

- кладка стін повинна виконуватися із застосуванням однорядної (ланцюгової) перев'язки;

- горизонтальні, вертикальні, поперечні та поздовжні шви кладки слід заповнювати розчином повністю з підрізуванням розчину на зовнішніх сторонах кладки;

- тимчасові (монтажні) розриви в кладці, що зводиться, слід закінчувати тільки похилою штрабой і розташовувати поза місцями конструктивного армування стін.

9.11.2. Не допускається застосування цегли та керамічного каміння з великим вмістом солей, що виступають на поверхнях.

Поверхня цегли, каменю та блоків перед укладанням необхідно очищати від пилу та бруду:

- для кладки на звичайних розчинах у районах зі спекотним кліматом - струменем води;

- для кладки на полімерцементних розчинах – за допомогою щіток або стисненим повітрям.

9.11.3. При негативних температурах зовнішнього повітря монтаж великих блоків слід проводити на розчинах із протиморозними добавками. При цьому необхідно дотримуватися таких вимог:

- до початку робіт кладок слід визначати оптимальне співвідношення між величиною попереднього зволоження стінового матеріалу і водовмістом розчинної суміші;

- звичайні розчини необхідно застосовувати з високою водоутримувальною здатністю (водовиділення не більше 2%).

9.11.4. Для приготування розчинів, як правило, слід використовувати портландцемент. Використання для полімерцементних розчинів шлакопортландцементу та пуццоланового портландцементу не допускається.

Для приготування розчинів слід застосовувати пісок, що відповідає вимогам ГОСТ 8736. Інші види дрібних заповнювачів можна використовувати після проведення досліджень міцнісних та деформативних властивостей розчинів на їх основі, а також міцності зчеплення з кладками. У полімерцементних розчинах не можна застосовувати піски з підвищеним вмістом дрібнозернистих глинистих та пилуватих частинок.

9.11.5. При виконанні кладки на полімерцементних розчинах цегла перед укладанням, а також кладку в період міцності зволожувати не слід.

9.11.6. Контроль міцності нормального зчеплення розчину при ручній кладці слід проводити у віці 7 діб. Величина зчеплення має становити приблизно 50% міцності у 28-денному віці. При невідповідності міцності зчеплення у кам'яній кладці проектної величини необхідно припинити виконання робіт до вирішення питання проектною організацією.

9.11.7. При зведенні будівель не допускається забруднення розчином та будівельним сміттям ніш та розривів у стінах, проміжків між плитами перекриттів та інших місць, призначених для залізобетонних включень, поясів та обв'язок, а також розташованої в них арматури.

Антисейсмічні шви необхідно звільняти від опалубки та будівельного сміття. Забороняється закладати антисейсмічні шви цеглою, розчином, пиломатеріалами та ін. При необхідності антисейсмічні шви можна закривати фартухами або заклеювати гнучкими матеріалами.

9.11.9. При встановленні перемичкових та обв'язувальних блоків слід забезпечити можливість вільного пропуску вертикальної арматури через передбачені проектом отвори у перемичкових блоках.

9.12. Зведення кам'яних конструкцій у зимових умовах

9.12.1. Кладку кам'яних конструкцій у зимових умовах слід виконувати на цементних, цементно-вапняних та цементно-глиняних розчинах.

Склад будівельного розчину заданої марки (звичайного та з протиморозними добавками) для зимових робіт, рухливість розчину та строки збереження рухливості попередньо встановлює будівельна лабораторія відповідно до вимог діючих нормативних документів та коригує з урахуванням матеріалів, що застосовуються.

Для зимової кладки слід застосовувати розчини рухливістю 9 - 13 см - для кладки із звичайної цегли і 7 - 8 см - для кладки з цегли з пустотами та з природного каменю.

9.12.2. Кам'яна кладка в зимовий час може здійснюватися з використанням усіх застосовуваних літній чассистем перев'язок. Під час виконання кладки на розчинах без протиморозних добавок слід виконувати однорядну перев'язку.

При багаторядній системі перев'язки вертикальні поздовжні шви перев'язують не рідше ніж через кожні три ряди при цегляній кладці і через два ряди при кладці з керамічного і силікатного каменю товщиною 138 мм. Цегла та камінь слід укладати з повним заповненням вертикальних та горизонтальних швів.

9.12.3. Зведення стін та стовпів по периметру будівлі або в межах між осадовими швами слід виконувати рівномірно, не допускаючи розривів за висотою більш ніж на 1/2 поверхи.

При кладці глухих ділянок стін та кутів розриви допускаються висотою не більше 1/2 поверху та виконуються штрабою.

9.12.4. Не допускається під час перерв у роботі укладати розчин на верхній ряд кладки. Для запобігання зледеніння та занесення снігом на час перерви в роботі верх кладки слід накривати.

Пісок, що застосовується в розчинах кладки, не повинен містити льоду і мерзлих грудок, вапняне і глиняне тісто повинно бути незамороженим температурою не нижче 10 °C.

9.12.5. Конструкції з цегли, каменів правильної форми та великих блоків у зимових умовах допускається зводити такими способами:

- з протиморозними добавками на розчинах не нижче за марку М50;

- на звичайних без протиморозних добавок розчинах з наступним своєчасним зміцненням кладки прогріванням;

- способом заморожування на звичайних (без протиморозних добавок) розчинах не нижче за марку М10 за умови забезпечення достатньої несучої здатності конструкцій у період відтавання (при нульовій міцності розчину).

9.13. Кладка із протиморозними добавками

9.13.1. При приготуванні розчинів із протиморозними добавками слід керуватися Додатком Ф, що встановлює сферу застосування та витрату добавок, а також очікувану міцність залежно від термінів твердіння розчинів на морозі.

При застосуванні поташ слід додавати глиняне тісто - не більше 40% маси цементу.

9.14. Кладка на розчинах без протиморозних добавок з наступним зміцненням конструкцій прогріванням

9.14.1. При зведенні будівель на розчинах без протиморозних добавок з подальшим зміцненням конструкцій штучним обігрівом порядок виконання робіт слід передбачати у робочих кресленнях.

9.14.2. Кладку способом прогрівання конструкцій необхідно виконувати з дотриманням таких вимог:

- утеплена частина споруди повинна обладнатися вентиляцією, що забезпечує вологість повітря під час прогріву трохи більше 70%;

- навантаження прогрітої кладки допускається тільки після контрольних випробувань та встановлення необхідної міцності розчину відігрітої кладки за ГОСТ 5802;

- температура всередині частини будинку, що прогрівається, в найбільш охолоджених місцях - біля зовнішніх стін на висоті 0,5 м від підлоги - повинна бути не нижче 10 °C.

9.14.3. Глибина розморожування кладки в конструкціях при обігріві їх теплим повітрям з одного боку приймається за таблицею 9.4; тривалість розморожування кладки з початковою температурою мінус 5 °C при двосторонньому відігріванні - по таблиці 9.5, при обігріві з чотирьох сторін (стовпів) - по таблиці 9.5 зі зменшенням даних у 1,5 рази; міцність розчинів, що твердіють за різних температур, - за таблицею 9.6.

9.15. Кладка способом заморожування

9.15.1. Спосіб заморожування на звичайних (без протиморозних добавок) розчинах протягом зимового періодудозволяється, при відповідному обґрунтуванні розрахунком, зводити будинки висотою не більше чотирьох поверхів та не вище 15 м.

Вимоги до кладки, виконаної способом заморожування, поширюються також на конструкції з цегляних блоків, виконаних з керамічної цегли позитивної температури, заморожених до набору блоків кладки відпускної міцності і невідігрітих до їх навантаження. Межа міцності при стисканні кладки з таких блоків у стадії розморожування визначається з розрахунку міцності розчину, що дорівнює 0,5 МПа.

Не допускається виконання заморожування бутової кладки з рваного буту.

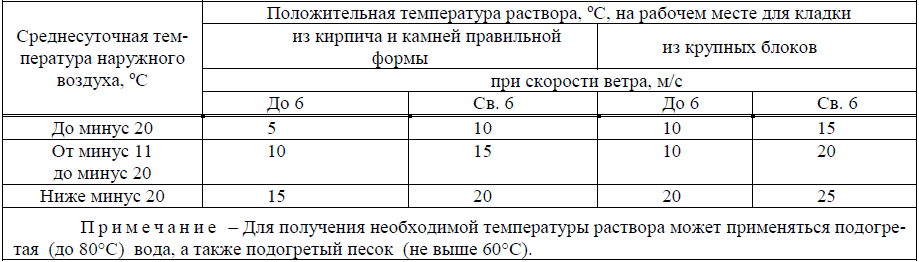

9.15.2. При кладці способом заморожування розчинів (без протиморозних добавок) необхідно дотримуватися таких вимог:

- температура розчину в момент його укладання повинна відповідати температурі, зазначеній у таблиці 9.7;

- виконання роботи слід здійснювати одночасно по всій захватці;

- щоб уникнути замерзання розчину його слід укладати не більше ніж на дві суміжні цегли при виконанні версти і не більше ніж на 6 - 8 цеглин при виконанні забутовки;

- на робочому місці муляра допускається запас розчину лише на 30 - 40 хв. Скриньку для розчину необхідно утеплювати або підігрівати.

Використання замерзлого чи відігрітого гарячою водоюрозчину не допускається.

9.15.3. Перед настанням відлиги до початку відтавання кладки слід виконувати по всіх поверхах будівлі всі передбачені ППР заходи щодо розвантаження, тимчасового кріплення або посилення перенапружених її ділянок (стовпів, простінків, опор, ферм та прогонів тощо). З перекриттів необхідно видаляти випадкові, не передбачені проектом навантаження (будівельне сміття, будівельні матеріали).

9.16. Контроль якості робіт

9.16.1. Контроль якості робіт зі зведення кам'яних будівель у зимових умовах слід здійснювати на всіх етапах будівництва.

У журналі виконання робіт крім звичайних записів про склад виконуваних робіт слід фіксувати: температуру зовнішнього повітря, кількість добавки в розчині, температуру розчину в момент укладання та інші дані, що впливають на процес твердіння розчину.

9.16.2. Зведення будівлі може проводитися без перевірки фактичної міцності розчину в кладці до тих пір, поки зведена частина будівлі за розрахунком не викликає навантаження нижчележачих конструкцій у період розморожування. Подальше будівництво будівлі дозволяється проводити тільки після того, як розчин набуде міцності (підтверджену даними лабораторних випробувань) не нижче необхідної за розрахунком, зазначеної в робочих кресленнях на будівництво будівлі в зимових умовах.

Для проведення подальшого контролю міцності розчину з протиморозними добавками необхідно при зведенні конструкцій виготовляти зразки-куби розміром 7,07 x 7,07 x 7,07 см на підставі, що відсмоктує воду, безпосередньо на об'єкті.

При зведенні одно-, двосекційних будинків число контрольних зразків на кожному поверсі (за винятком трьох верхніх) має бути не менше ніж 12. При числі секцій більше двох має бути не менше ніж 12 контрольних зразків на кожні дві секції. Контрольні зразки-куби мають бути замарковані.

Зразки, не менше трьох, випробовують після 3-годинного розморожування при температурі не нижче 20 +/- 5 °C.

Контрольні зразки-куби слід випробовувати у терміни, необхідні для поверхового контролю міцності розчину при зведенні конструкцій.

Зразки слід зберігати в тих же умовах, що і конструкція, що зводиться, і оберігати від попадання на них води і снігу.

Для визначення кінцевої міцності розчину три контрольні зразки необхідно випробовувати після їх розморожування в природних умовах і наступного 28-добового твердіння при температурі зовнішнього повітря не нижче 50 +/- 5 °C.

9.16.3. На додаток до випробувань кубів, а також у разі їх відсутності, дозволяється визначати міцність розчину випробуванням зразків з гранню 3 - 4 см, виготовлених з двох пластинок розчину, відібраних з горизонтальних швів.

9.16.4. При зведенні будівель способом заморожування на звичайних (без протиморозних добавок) розчинах з подальшим зміцненням кладки штучним прогріванням необхідно здійснювати постійний контроль за температурними умовами твердіння розчину з фіксацією в журналі. Температура повітря в приміщеннях при обігріві заміряється регулярно, не рідше трьох разів на добу: в 1, 9 і 17 год. Контроль температури повітря слід проводити не менше ніж у 5 - 6 точках поблизу зовнішніх стін поверху, що обігрівається, на відстані 0,5 м від підлоги .

Середньодобова температура повітря в поверсі, що обігрівається, визначається як середнє арифметичне з приватних вимірів.

9.16.5. Перед наближенням весни та в період тривалих відлиг необхідно посилити контроль за станом усіх несучих конструкцій будівель, зведених в осінньо-зимовий період, незалежно від їх поверховості та розробити заходи щодо видалення додаткових навантажень, влаштування тимчасових кріплень та визначення умов для подальшого продовження будівельних робіт.

9.16.6. Під час природного розморожування, а також штучного прогріву конструкцій слід організовувати постійні спостереження за величиною та рівномірністю осад стін, розвитком деформацій найбільш напружених ділянок кладки, твердінням розчину.

Спостереження необхідно проводити протягом усього періоду твердіння до набору розчином проектної (або близької до неї) міцності.

9.16.7. У разі виявлення ознак перенапруги кладки у вигляді деформації, тріщин або відхилень від вертикалі слід вживати термінових заходів щодо тимчасового чи постійного посилення конструкцій.

9.17. Посилення кам'яних конструкцій реконструйованих та пошкоджених будівель

9.17.1. Посилення кам'яних конструкцій реконструйованих та пошкоджених будівель здійснюється відповідно до робочих креслень, розроблених проектними організаціями, в яких вказується послідовність розробки та посилення конструкцій.

9.17.2. Перед посиленням кам'яних конструкцій слід підготувати поверхню: провести візуальний огляд та простукування кладки молотком, очистити поверхню кладки від бруду та старої штукатурки, видалити частково зруйновану (розморожену) кладку.

9.17.3. Посилення кам'яних конструкцій методом ін'єкцій залежно від ступеня пошкоджень або необхідного підвищення несучої здатності конструкцій слід виконувати на цементно-піщаних, безпіщаних або цементно-полімерних розчинах. Для цементних та цементно-полімерних розчинів необхідно застосовувати портландцемент марки М400 або М500 з тонкістю помелу щонайменше 2400 см3/р. Цементне тісто має бути нормальною густиною в межах 20 - 25%.

При виготовленні ін'єкційного розчину необхідно контролювати його в'язкість та водовідділення. В'язкість визначають віскозиметр ВЗ - 4. Вона повинна бути для цементних розчинів 13 - 17 с, для епоксидних - 3 - 4 хв. Водовиділення, що визначається витримкою розчину протягом 3 годин, не повинно перевищувати 5% загального обсягу проби розчинової суміші.

9.17.4. Посилення стін колон, простінків може бути виконане сталевими або залізобетонними обоймами, а також обоймами з вуглепластиків за робочими кресленнями.

9.17.5. При посиленні кам'яних стін сталевими заздалегідь напруженими тяжами точне зусилля натягу тяжів слід контролювати за допомогою динамометричного ключа або вимірюванням деформацій індикатором вартового типу з ціною розподілу 0,001 мм.

При встановленні тяжів у зимовий час у неопалюваних приміщеннях необхідно влітку підтягти тяжи з урахуванням перепаду температур.

9.17.6. Заміну простінків та стовпів новою кладкою слід починати з постановки тимчасових кріплень та демонтажу віконних заповнень відповідно до робочих креслень та ППР. Нову кладку простінка необхідно виконувати ретельно, з щільним осадженням цегли для отримання тонкого шва.

Нову кладку слід не доводити до старої на 3 - 4 см. Зазор повинен ретельно зачеканюватися жорстким розчином марки не нижче М100. Тимчасове кріплення допускається знімати після досягнення новою кладкою щонайменше 70% проектної міцності.

9.17.7. При посиленні кам'яної кладки контролю підлягають:

- якість підготовки поверхні кам'яної кладки;

- відповідність конструкцій посилення проекту;

- якість зварювання кріпильних деталей після напруги елементів конструкцій;

- наявність та якість антикорозійного захисту конструкцій посилення.

9.18. Приймання кам'яних конструкцій

9.18.1. Приймання виконаних робіт зі зведення кам'яних конструкцій необхідно проводити до оштукатурювання поверхонь.

9.18.2. На елементи кам'яних конструкцій, прихованих у процесі виконання будівельно-монтажних робіт, у тому числі:

- місця спирання ферм, прогонів, балок, плит перекриттів на стіни, стовпи та пілястри та їх загортання у кладці;

- закріплення у кладці збірних залізобетонних виробів: карнизів, балконів та інших консольних конструкцій;

- заставні деталі та їх антикорозійний захист;

- покладена в кам'яні конструкції арматури;

- осадові деформаційні шви; антисейсмічні шви;

- гідропароізоляція кладки.

На ці роботи складаються акти прихованих робіт, підписані представниками замовника, проектними та підрядною будівельною організацією, що засвідчують їх відповідність проекту та нормативно-технічній документації.

9.18.3. При прийнятті закінчених робіт зі зведення кам'яних конструкцій необхідно перевіряти:

- правильність перев'язки швів, їх товщину та заповнення, а також горизонтальність рядів та вертикальність кутів кладки;

- правильність улаштування деформаційних швів;

- правильність улаштування димових та вентиляційних каналів у стінах;

- якість поверхонь фасадних стін, що не оштукатурюються, з цегли;

- якість фасадних поверхонь, облицьованих керамічними, бетонними та іншими видами каміння та плит;

- геометричні розміри та положення конструкцій.

9.18.4. При прийманні кам'яних конструкцій, що виконуються в сейсмічних районах, додатково контролюється пристрій:

- антисейсмічного армованого пояса на рівні верху фундаментів; поверхових антисейсмічних поясів;

- армування кладки в місцях перетину зовнішніх і внутрішніх стін, кріплення стін та перегородок до капітальних стін, каркасу та перекриттям;

- посилення кам'яних стін включеннями в кладку монолітних та збірних залізобетонних елементів;

- анкерування елементів, що виступають вище за горищне перекриття, а також міцність зчеплення розчину зі стіновим кам'яним матеріалом.

9.18.5. Відхилення у розмірах та положенні кам'яних конструкцій від проектних не повинні перевищувати зазначених у таблиці 9.8.

10. Зварювання монтажних з'єднань будівельних конструкцій

10.1. загальні положення

10.1.1. Керівництво зварювальними роботами на монтажі та на приоб'єктній ділянці та веденням "Журналу зварювальних робіт" (ЖСР) Додатки В має здійснювати особа, яка має документ про спеціальну зварювальну освіту або кваліфікаційне свідоцтво підвищення кваліфікації та атестацію не нижче 3-го рівня чотирирівневої системи відповідним наказом по об'єкту та записом до ЖСР, що входить до комплекту виконавчої документації.

10.1.2. Зварювальні роботи слід проводити за робочими кресленнями металевих та залізобетонних конструкцій марок КМ та КЗ, деталювальним кресленням марок КМД та КЗ, затвердженим проектом виробництва зварювальних робіт (ППСР) або спеціальним розділом по зварюванню в загальному проекті виконання робіт (ППР), технологічних карт (регламентів) , що входить до комплекту виконавчої документації.

У ППСР має бути передбачено членування конструкцій на монтажні елементи, послідовність їх збирання та зварювання, оснащення монтажно-складальними пристроями та обладнанням, встановлення та навішування риштовання та сходів, технології збирання та зварювання, види та обсяги контрольних операцій, обсяги партій продукції, що здається, маркування, транспортування та зберігання партії та інше, з урахуванням технологічних можливостей монтажної організації на конкретному об'єкті.

10.1.3. Зварювання та прихватку повинні виконувати робітники-зварювальники, які мають професійний диплом (посвідчення) зварювальника та кваліфікаційне посвідчення, що підтверджують право провадження зварювальних робіт із зазначенням способів зварювання та типів зварних з'єднань, видане відповідно до "Правил атестації зварювальників" ПАС для металу арматурних та заставних виробів залізобетонних конструкцій. У посвідченнях має бути відмітка про щорічну переатестацію зварників. Відомості мають бути наведені у відповідних розділах ЖРР Додатка В.

10.1.4. До початку робіт кожен зварювальник попередньо повинен зварити стикові пробні (допускні) зразки для наступних механічних випробувань з того ж виду прокату (марки сталі, діаметра, товщини), тим же способом зварювання, в тому ж просторовому положенні та при використанні тих самих режимів, матеріалів та обладнання, що передбачено проектом та ППСР. Виготовлення пробних зразків повинно виконуватись у присутності особи, відповідальної за зварювальні роботи за 10.1.1.

10.1.5. Розміри пластин для пробних зразків сталевих конструкцій, а також форма та розміри зразків для механічних випробувань, що виготовляються із звареного пробного зразка після зовнішнього огляду та вимірювання стикового шва, повинні відповідати вимогам ГОСТ 6996. Форми та розміри заготовок стрижнів та пластин для пробних зразків арматури повинні відповідати вимогам ГОСТ 14098, ГОСТ 10922.

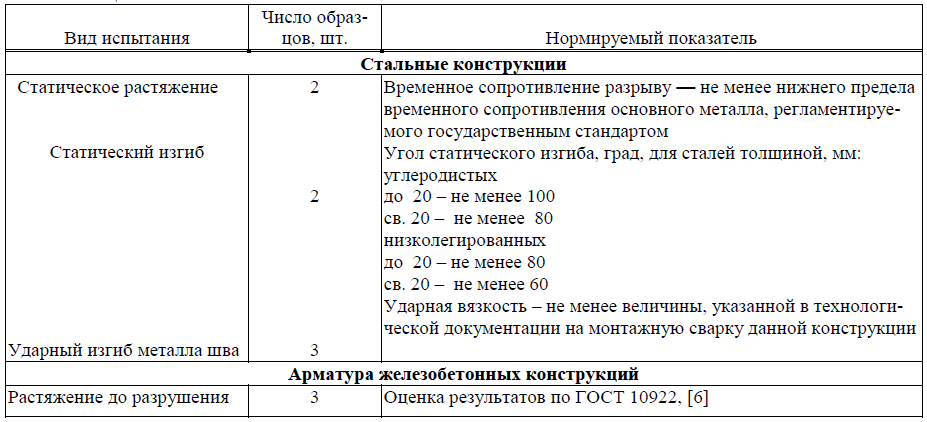

10.1.6. Після зовнішнього огляду та вимірювань механічні випробування необхідно проводити за ГОСТ 6996, ГОСТ 10922 та в обсязі, зазначеному в таблиці 10.1. При незадовільних результатах механічних випробувань дозволяється додаткове зварювання пробних зразків, при повторній ситуації зварювальник для виконання проектних (ділових) зварних з'єднань не допускається.

10.1.7. Зварювані поверхні конструкцій та робоче місце зварювальника слід захищати від дощу, снігу, вітру. При температурі навколишнього повітря нижче мінус 10 ° C необхідно мати поблизу робочого місця зварювальника інвентарне приміщення для обігріву, при температурі нижче мінус 40 ° C обладнати тепляк.

10.1.8. Коливання напруги мережі живлення електричного струму, до якої підключено зварювальне обладнання, не повинні перевищувати +/- 5% номінального значення. Обладнання для автоматизованого та ручного багатопостового зварювання слід живити від окремого фідера.

10.1.9. Зварювальні матеріали (покриті електроди, порошкові дроти, зварювальні дроти суцільного перерізу, плавлені флюси) повинні відповідати проекту та вимогам ГОСТ 9467, ГОСТ 26271, ГОСТ 2246 та ГОСТ 9087.

10.1.10. Виробничий контроль якості за ГОСТ 16037 для зварювальних робіт повинен включати процес виробництва:

- вхідний контроль робочої технологічної документації, наявності паспортів (сертифікатів) на основний метал, на металоконструкції, арматурні та заставні вироби, основні зварювальні матеріали, кваліфікації зварювальників, стану обладнання, інструменту та пристроїв, якість складання та підготовки елементів під зварювання;

- операційний контроль складальних та зварювальних процесів, технологічних операцій та якості виконуваних зварних з'єднань;

- приймальний контроль якості з основними контрольованими ознаками: розмірів збірного з'єднання, вузла, конструкції, наявність зовнішніх та внутрішніх дефектів, механічні властивості зварних з'єднань, наявність маркування та таврування та правильність ведення документації, за повнотою охоплення - вибірковий та суцільний, за застосовуваними засобами контролю - вимірювальний , що не руйнує та руйнує.

10.1.11. Документи по 10.1.10 повинні входити до комплекту виконавчої документації та зберігатися в установленому порядку.

10.1.12. Зварювальні матеріали (електроди, дроти, флюси) необхідно зберігати на складах монтажних організацій у заводській тарі окремо за марками, діаметрами та партіями. Приміщення складу повинно бути сухим, з температурою повітря не нижче 15 °C і відносною вологістютрохи більше 50%.

10.1.13. Покриті електроди, порошкові дроти та флюси перед вживанням необхідно прожарити за режимами, зазначеними в технічних умовах, паспортах, на етикетках або бірках заводів-виробників зварювальних матеріалів. Зварювальний дріт суцільного перерізу слід очищати від іржі, жирових та інших забруднень. Прожарені зварювальні матеріали повинні зберігатися в спеціальних пеналах, в умовах, що виключають їх зволоження.

10.1.14. Механічне, правильно-відрізне, кисневе, повітряно-дугове, плазмове та зварювальне обладнання має проходити щорічну паспортизацію за БНіП 12-03-2001 з метрологічною повіркою приладів. Акт паспортизації обладнання має бути наведений у ЖСР. зварювальне обладнання, балони із захисними газами та пускорегулюючу апаратуру необхідно розташовувати під навісами або в переносних машзалах.

10.1.15. Зварювальник повинен ставити особисте тавро, наведене в ЖСР, на відстані 40 - 60 мм від межі виконаного ним шва зварного з'єднання: одним зварювальником - в одному місці, при виконанні декількома зварювальниками - на початку та в кінці шва. Натомість постановки клейм допускається складання виконавчих схем з підписами зварювальників та фіксацією у ЖСР.

10.1.16. У технологічних картах до ППСР для зниження залишкової напруги та їх впливу на міцність елементів конструкцій, можливості появи гарячих тріщин та інших дефектів повинні бути передбачені:-

- певна послідовність та порядок складання, виконання зварювання монтажних з'єднань, накладання прихваток та швів;

- забезпечення проектних зазорів та скосів кромок, що обмежують обсяг наплавленого металу;

- забезпечення максимальної волі для температурних деформацій;

- дотримання температурних режимівзварювання та охолодження швів;

- виконання зварювання без перерви до закінчення процесу, при багатошаровому зварюванні - після очищення попереднього шару від шлаку;

- виконання зварювання односторонніми протяжними швами у з'єднаннях з накладками з арматурних стрижнів у шаховому порядку; зварювання починати, відступивши від країв накладок і нахлестки і в нахлесткових з'єднаннях на відстань;

- недопущення поєднання кратерів в одному поперечному перерізі стику при багатопрохідному зварюванні;

- накладання швів поверх прихваток лише після зачистки останніх;

- почергове накладання швів у діагонально протилежних секторах з'єднання у вузлах кріплення ригелів до колон. При довжині шва менше 300 мм зварювання ведуть в одному напрямку, більше 300 мм - від середини до країв у двох напрямках;

- в монолітному залізобетоні стики арматури незалежно від способу з'єднання, а в збірному залізобетоні - по можливості слід виконувати "розбіжність" з тим, щоб в одному перерізі залізобетонної конструкції розташовувалося не більше 50% стиків, а відстань по довжині (висоті) між початком та закінченням з'єднання стиків має бути не менше подвійного кроку хомутів та складати більше 400 мм;

- в сталезалізобетонному вузлі сполучення двотаврової колони з фундаментною плитою виконання спочатку зварювання стінки з опорною плитою з одного боку, потім - з іншого, а полиці з внутрішніх сторін зварюють з діагонально протилежних сторін, а потім послідовно - кожну полицю із зовнішнього боку; - заходи з термічної та термомеханічної правки та ін.

1 0.2. Складання та зварювання монтажних з'єднань сталевих конструкцій

10.2.1. Металеві конструкції або їх елементи повинні надходити на об'єкт із документом про якість (паспорт, сертифікат) підприємства-виробника за ГОСТ 23118.

10.2.2. Допускається виготовлення невідповідальних металевих конструкційна монтажі за наявності креслень марки КМД, ППСР та здійснення виробничого контролю якості за ГОСТ 23118 незалежною спеціалізованою випробувальною лабораторією з видачею документа про якість виробу.

10.2.3. Зварювання конструкцій при укрупненні та в проектному положенні слід проводити після перевірки правильності складання, що здійснюється за допомогою складально-зварювальних пристроїв, стяжних елементів та інших фіксуючих пристроїв, що забезпечують незмінність форми елементів, що збираються. Вигляд та розташування тимчасових закріплень повинні відповідати зазначеним у ППСР, а граничні відхилення геометричних розмірів зібраних конструкцій та вузлів не повинні перевищувати наведені у проекті. Перенесення та кантування вузлів, зібраних тільки на прихватках, не допускається.

10.2.4. Розміри конструктивних елементів кромок і швів зварних з'єднань, виконаних при монтажі, та граничні відхилення розмірів перерізу швів зварних з'єднань повинні відповідати зазначеним у ГОСТ 5264, ГОСТ 11534, ГОСТ 8713, ГОСТ 11533, ГОСТ 158 037.

10.2.5. Кромки елементів, що зварюються в місцях розташування швів і прилеглі до них поверхні шириною не менше 20 мм при ручному або механізованому дуговому зварюванні, і не менше 50 мм при автоматизованих видах зварювання, а також місця примикання початкових і вивідних планок необхідно зачищати з видаленням іржі, жирів, фарби, бруду, вологи тощо. У конструкціях із сталей з межею плинності більше 390 МПа (40 кгс/мм2), крім того, слід зачищати місця приварювання та примикаючі поверхні пристосувань, а після кисневого або повітряно-дугового різання кромки повинні бути зачищені абразивним інструментом на глибину 1 - 2 мм з видаленням виступів та напливів.

10.2.6. Число прожарених зварювальних матеріалів на робочому місці зварювальника не повинно перевищувати напівзмінної потреби. Зварювальні матеріали слід утримувати в умовах, що виключають їх зволоження.

При зварюванні конструкцій із сталей з межею плинності понад 390 МПа (40 кгс/мм2) електроди, взяті безпосередньо з прокату або сушильної печі, необхідно використовувати протягом двох годин.

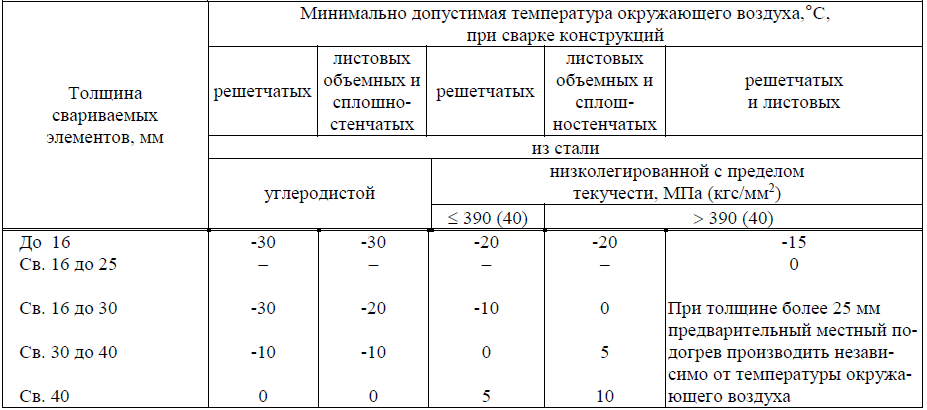

10.2.7. Ручне та механізоване дугове зварювання конструкцій дозволяється виконувати без підігріву за температури навколишнього повітря, наведеної в таблиці 10.2. За більш низьких температур зварювання слід проводити з попереднім місцевим підігрівом сталі до 120 - 160 °C у зоні шириною 100 мм з кожної сторони з'єднання.

10.2.8. Автоматизоване дугове зварювання під флюсом дозволяється виробляти без підігріву при температурі навколишнього повітря, наведеної в таблиці 10.3, і виробляти на відстані 80 - 100 мм від осі шва зі зворотного боку підігріваного елемента, а при більш низькій температурі слід проводити попередній місцевий підігрів. .

10.2.9. Автоматизоване електрошлакове зварювання елементів незалежно від їх товщини в конструкціях із низьколегованих або вуглецевих сталей допускається виконувати без попереднього підігріву при температурі повітря до мінус 65 °C.

10.2.10. Місця приварювання монтажних пристосувань до елементів конструкцій зі сталі товщиною понад 25 мм з межею плинності 440 МПа (45 кгс/мм2) і необхідно попередньо підігріти до 120 - 160 °C.

10.2.11. У конструкціях, що зводяться або експлуатуються в районах з розрахунковою температурою нижче мінус 40 °C і до мінус 65 °C, включаючи вишліфування, різання та заварювання ділянки шва, що відновлюється, слід виконувати після його підігріву до 120 - 160 °C.

10.2.12. Вимоги до способу підігріву, обладнання, контролю температури та ін.

10.2.13. Шви з'єднань листових об'ємних і суцільностінчастих конструкцій товщиною більше 20 мм при ручному дуговому зварюванні слід виконувати із застосуванням техніки зварювання, що забезпечує зменшення швидкості охолодження зварного з'єднання (секційним зворотноступінчастим, секційним подвійним шаром, каскадом, секційним каска).

10.2.14. При двосторонньому ручному або механізованому дуговому зварюванні стикових, таврових та кутових з'єднань з повним проплавленням необхідно перед виконанням шва зі зворотного боку видалити його корінь до чистого бездефектного металу.

10.2.15. При вимушеній перерві в роботі механізоване дугове або автоматизоване дугове зварювання під флюсом дозволяється відновити після очищення від кратера шлаку і прилеглого до нього кінцевої ділянки шва довжиною 50 - 80 мм. Цю ділянку та кратер необхідно повністю перекрити швом.

10.2.16. Надання кутовим швам увігнутого профілю і плавного переходу до основного металу, а також виконання стикових швів без посилення (якщо це передбачено кресленнями марки КМД) слід забезпечувати підбором режимів зварювання, відповідним просторовим розташуванням зварюваних елементів конструкцій (при укрупненні), або механізованим.

10.2.17. Початок і кінець шва стикових, кутових і таврових з'єднань, що виконуються автоматизованими видами зварювання, слід виводити за межі елементів, що зварюються на початкові і вивідні планки. Після закінчення зварювання планки мають бути видалені кисневою різкою. Місця, де було встановлено планки, необхідно зачистити абразивним інструментом.

Застосування початкових та вивідних планок при ручному та механізованому дуговому зварюванні повинно бути передбачене у кресленнях марки КМД.

Не допускається збуджувати дугу та виводити кратер на основний метал за межі шва.

10.2.18. Кожен наступний валик (шар) багатошарового шва зварного з'єднання слід виконувати після ретельного очищення попереднього валика (шару) від шлаку та бризок металу. Ділянки шва з тріщинами слід видаляти до наступних шарів.

10.2.19. Розміри прихваток, відстані між ними, якість прихваток і зварних з'єднань кріплень, складальних і монтажних пристосувань, що визначаються зовнішнім оглядом і вимірюваннями, має бути не нижчою за якість основних зварних з'єднань, а поверхні конструкції, що зварюється, і виконаних швів необхідно очищати від шлаку, бризок і напливів ( натіків) розплавленого металу.

10.2.20. Приварені складальні та монтажні пристрої, початкові та вивідні планки слід видаляти без пошкодження основного металу та застосування ударних впливів. Місця їх приварювання необхідно зачистити врівень з основним металом, недопустимі дефекти виправити.

Необхідність видалення складальних болтів у монтажних зварних з'єднаннях після закінчення зварювання визначається документацією КМД та ППСР.

10.3. Складання та зварювання монтажних з'єднань залізобетонних конструкцій

10.3.1. Типи зварних з'єднань арматури між собою та з плоскими елементами прокату заставних виробів, що виконуються при монтажі збірних та зведенні монолітних залізобетонних конструкцій, розміри конструктивних елементів, способи зварювання, техніка та технологія, контроль якості повинні відповідати проекту, ГОСТ 14098, ГОСТ 10922, 8 та .

10.3.2. Виконання вимог проекту щодо ступеня укрупнення арматурних виробів, точності їх складання, схем монтажних ярусів та зон, підготовлених складальних та зварювальних робіт, видів та обсягів контролю, техніки безпеки має бути передбачено у проекті виробництва зварювальних робіт (ППСР) та технологічних картах (регламентних) до ньому, що враховують специфіку конкретного об'єкта та можливості монтажної організації.

10.3.3. За наявності арматурно-зварювальної ділянки на приоб'єктному полігоні для виготовлення арматурних виробів та укрупнювального складання залізобетонних елементів на зварюванні має бути складений окремий ППСР з технологічними вимогами, аналогічними вимогам до заводської продукції.

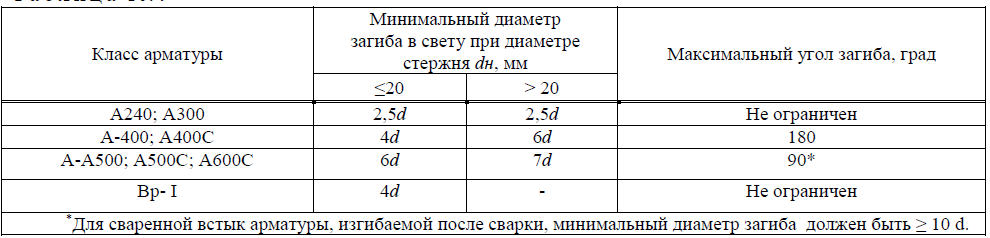

10.3.4. Гнуття арматурної сталі повинно проводитися з однаковою швидкістю, мінімальний діаметр загину світла для основних класів арматури наведено в таблиці 10.4. Арматура з бухт може застосовуватися лише за наявності на будмайданчику відповідного правильного обладнання.

10.3.5. Арматура, арматурні та заставні вироби повинні надходити на об'єкт з документом про якість (паспорт, сертифікат) заводу-виробника за ГОСТ 10922 та мати сертифікат відповідності.

10.3.6. Для забезпечення необхідних проектом параметрів армування перед укладанням арматури та збиранням елементів залізобетонних конструкцій необхідно встановити відповідність класів та діаметрів стрижневої арматури, марок сталі та товщин плоских елементів заставних виробів та сполучних деталей, розмірів та точності збирання сполучуваних елементів, а перед зварюванням – розмірів та точності підготовки стрижнів, що сполучаються, кресленням марки КЖ проекту та вимогам ГОСТ 14098, ГОСТ 10922, і .

10.3.7. Елементи збірних залізобетонних конструкцій слід збирати з використанням пристроїв та пристроїв, що фіксують їх проектне положення. Конструкції із заставними виробами спирання, нахлесточные з'єднання, скоби-накладки слід збирати на прихватках із застосуванням тих самих зварювальних матеріалів, що й основні шви. Прихватки слід розташовувати у місцях подальшого накладання зварних швів. Забороняється складання та зварювання арматурних стрижнів конструкцій, що утримуються краном.

10.3.8. При складанні конструкцій і укладанні арматури в монолітному бетоні не дозволяється обрізання кінців стрижнів і обробка їх кромок перед зварюванням електричною дугою.

10.3.9. Довжина випусків арматурних стрижнів з бетону конструкцій повинна бути не менше 150 мм при регламентованих нормативними документами проміжках і не менше 100 мм при застосуванні однієї вставки довжиною не менше 80 мм у разі їх перевищення. Вставки слід виготовляти з арматури того ж класу і діаметра, що і стрижні, що стикуються. При зварюванні стрижнів встик із накладками перевищення зазору має бути компенсовано відповідним збільшенням довжини накладок.

10.3.10. Після складання під зварювання неспіввісність стикуючих арматурних стрижнів, переломи осей, зміщення і відхилення розмірів елементів зварних з'єднань повинні відповідати вимогам ГОСТ 10922. Відгин стрижнів для забезпечення їх співвісності здійснювати в холодному стані. Допускається здійснювати нагрівання до температури 600 - 800 °C за спеціальною технологічної карті.

10.3.11. Вимоги до способу підігріву, обладнання та контролю температури повинні міститися в технологічному регламенті(Картах) до ППСР.

10.3.12. Перед зварюванням (ванною, багатошаровими або протяжними швами) арматурні стрижні в місці з'єднання слід зачищати на довжині, що перевищує на 10-15 мм зварний шов або стик.

10.3.13. Для ручного дугового зварювання слід використовувати джерела постійного зварювального струму універсальні або з падаючою характеристикою та зварювальні трансформатори на струми до 500 А, а для механізованих способів зварювання - джерела постійного зварювального струму універсальні або з жорсткою характеристикою до 500 А та спеціалізовані або модернізовані напівавтомати.

10.3.14. Конструкції зварних з'єднань стрижневої арматури, їх типи та способи виконання залежно від умов експлуатації, класу та марки сталі, що зварюється, діаметра та просторового положення при зварюванні, а також граничні відхилення розмірів виконаних швів повинні відповідати вимогам проекту, ГОСТ 14098, ГОСТ 10922.

10.3.15. Режими, зварювальні матеріали, техніка, технологія зварювання арматури, арматурних та заставних виробів повинні відповідати вимогам ППСР.

10.3.17. Дугове зварювання прихватками хрестоподібних з'єднань стрижнів та замкнутих хомутів з поздовжньою (робочою) арматурою дозволяється для сталей класів А400С, А500С та А600С і допускається за ГОСТ 14098 для деяких марок сталей. Прихватка дуговим зварюванням у хрестоподібних з'єднаннях стрижнів для експлуатації при негативних розрахункових температурах забороняється. Стрижні робочої арматури, що мають хрестоподібні з'єднання дуговим зварюванням прихватками, не повинні розміцнюватися.

10.3.18. На поверхні стрижнів робочої арматури не допускаються опіки дугового зварювання.

10.3.19. Для виконання ручного або механізованого зварювання при негативній температурі навколишнього повітря до мінус 30 °C необхідно:

- збільшувати зварювальний струм на 1% при зниженні температури повітря на кожні 3°C (0°C);

- проводити попередній підігрів газовим полум'ям стрижнів арматури до 200 - 250 ° C на довжину 90 - 150 мм від стику;

- підігрів стрижнів слід здійснювати після закріплення на них інвентарних форм, сталевих скоб або круглих накладок без розбирання кондукторів, що використовуються для тимчасового закріплення конструкцій, що монтуються;

- знижувати швидкість охолодження виконаних ванними способами зварювання з'єднань стрижнів за допомогою обмотки їх хризотилової тканини;

- при наявності інвентарних формуючих елементів слід знімати останні після остигання виконаної зварної сполуки до 100 °C і нижче.

10.3.20. Ручне та механізоване зварювання плоских елементів заставних та сполучних виробів (монтажних зв'язків) слід виконувати відповідно до вимог як для металевих конструкцій.

10.3.21. Допускається зварювання стрижневої арматури за температури навколишнього повітря до мінус 50 °C за спеціально розробленою технологією, наведеною в ППСР.

10.3.22. У з'єднаннях стрижнів з накладками або внахлестку та з елементами заставних виробів, зварених при негативних температурах, видалення дефектів у швах слід виконувати після підігріву прилеглої ділянки зварного з'єднання до 120 - 160 °C. Заварку ділянки, що відновлюється, слід проводити також після підігріву.

10.3.23. Після закінчення зварювання зварні з'єднання необхідно очистити від шлаку та бризок металу.

10.3.24. Виконані партії арматурних та заставних виробів конструкцій по ППСР після приймального контролю якості зварних з'єднань за ГОСТ 10922 та ГОСТ 23858 повинні оформлятися актами прихованих робіт, які є дозволом на бетонування з обов'язковим додатком протоколів з візуального, інструментального та ультразвукового контролю.

10.3.25. Антикорозійний і, при необхідності, вогнезахист виконують після виправлення відбракованих зварних з'єднань і позитивних результатівповторного приймального контролю.

1 0.4. Контроль якості зварних з'єднань сталевих конструкцій

10.4.1. Виробничий контроль якості виконання монтажних зварних з'єднань сталевих конструкцій повинен здійснюватися відповідно до вимог проекту, ГОСТ 3242, ГОСТ 6996, ГОСТ 14782, ГОСТ 23518, ГОСТ 7512, ГОСТ 14771, ГОСТ 11534, ГОСТ 1844.

10.4.2. Вхідний та поопераційний контроль здійснюється відповідними службами генпідрядника (субпідрядника) або фахівцями залучених випробувальних лабораторій (центрів), акредитованими в установленому порядку, а приймальний лише спеціалізованими випробувальними лабораторіями.

10.4.3. Методи та обсяги контролю повинні відповідати вимогам проектної документації, таблиці 10.6 та ППСР.

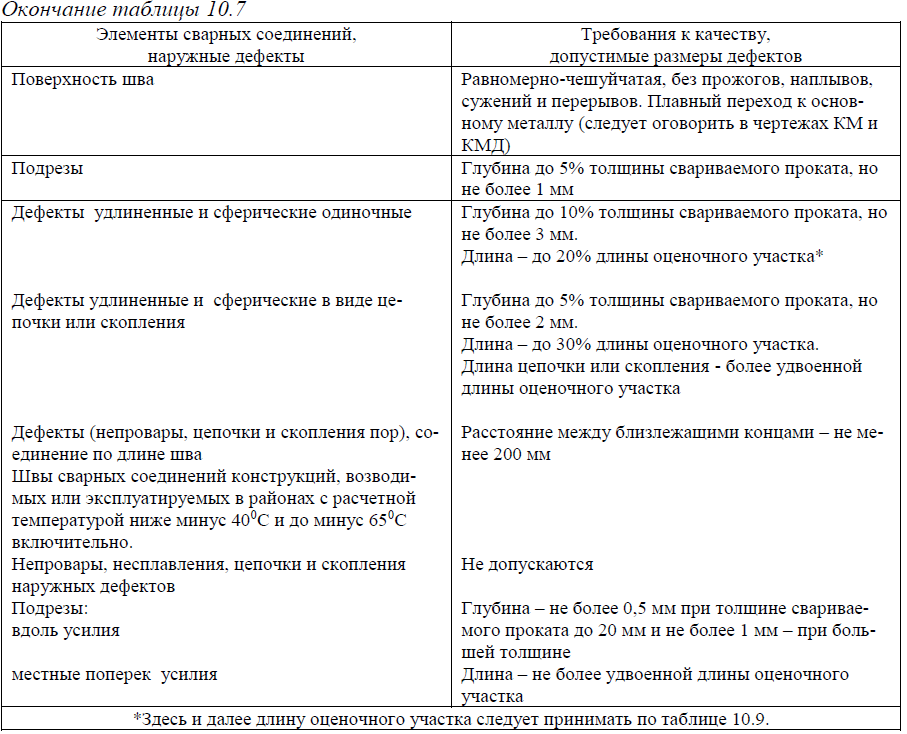

10.4.4. За зовнішнім оглядом та вимірюванням якість швів має відповідати вимогам таблиці 10.7.

10.4.5. Тріщини всіх видів та розмірів не допускаються.

10.4.6. Граничні відхилення розмірів і перерізу швів зварних з'єднань від проектних не повинні перевищувати величин, зазначених у ГОСТ 14771, ГОСТ 23518, ГОСТ 8713, ГОСТ 11533, ГОСТ 16037, ГОСТ 5264. Виявлені дефекти повинні бути виправлені у відповідності з повторного візуально-вимірювального контролю.

10.4.7. Неруйнівні методи контролю слід проводити на зварних швах, прийнятих зовнішнім оглядом та вимірами. Контролю повинні підлягати переважно місця з ознаками дефектів та ділянки перетину швів. Довжина контрольної ділянки має бути не менше 100 мм.

10.4.8. За результатами радіографічного контролю шви зварних з'єднань конструкцій повинні відповідати вимогам таблиць 10.7 та 10.8.

Таблиця 10.8

При оцінці за висоту дефектів h слід приймати такі розміри зображень на радіограмах:

для сферичних пір та включень - діаметр;

"подовжених" - ширину.

10.4.9. За результатами ультразвукового контролю шви зварних з'єднань конструкцій повинні відповідати вимогам таблиці 10.10.

10.4.10. У швах зварних з'єднань конструкцій, що зводяться або експлуатуються в районах з розрахунковою температурою нижче мінус 40 °C до мінус 65 °C включно, а також конструкцій, розрахованих на витривалість, допускаються внутрішні дефекти, еквівалентна площа яких не перевищує половини значень допустимої оціночної площі таблицю 10.10). При цьому найменшу пошукову площу необхідно зменшувати вдвічі. Відстань між дефектами має бути не меншою подвоєної довжини оцінної ділянки.

10.4.11. У з'єднаннях, доступних зварюванні з двох сторін, а також у з'єднаннях на підкладках сумарна площа дефектів (зовнішніх, внутрішніх або тих та інших одночасно) на оціночній ділянці не повинна перевищувати 5% площі поздовжнього перерізу зварного шва на цій ділянці.

У з'єднаннях без підкладок, доступних зварюванню тільки з одного боку, сумарна площа всіх дефектів на оціночній ділянці не повинна перевищувати 10% площі поздовжнього перерізу шва на цій ділянці.

10.4.12. У разі виявлення неприпустимого дефекту слід виявити його фактичну довжину, виправити дефект і знову проконтролювати подвоєну вибірку.

При виявленні дефекту контролю підлягають 100% зварних з'єднань.

10.4.13. Контроль непроникності швів зварних з'єднань слід, як правило, проводити пухирцевим або капілярним методами відповідно до ГОСТ 3242 (під непроникністю слід розуміти здатність з'єднання не пропускати воду або інші рідини).

Величина розрідження при пухирцевому методі має бути не менше 2500 Па (250 мм вод. ст.).

Тривалість контролю капілярним методом повинна бути не менше 4 годин при позитивній і менше 8 годин при негативній температурі навколишнього повітря.

10.4.14. Контроль герметичності (під герметичністю слід розуміти здатність з'єднання не пропускати газоподібні речовини) швів зварних з'єднань слід, як правило, проводити пухирцевим методом відповідно до ГОСТ 3242.

10.4.15. Зварні з'єднання, контрольовані при негативній температурі навколишнього повітря, слід просушувати нагріванням до повного видалення води, що завмерла, і мастила.

10.4.16. Механічні випробування контрольних зразків проводять за наявності вимог у кресленнях марки КМ до показників міцності, пластичності та в'язкості металу шва та зони термічного впливу зварного з'єднання.

Вимоги до контрольних зразків та їх зварювання аналогічні вимогам до пробних (допускних) зразків (див. 10.1.4).

Число контрольних зразків при механічних випробуваннях має бути не менше:

- на статичне розтягування стикового з'єднання - двох;

- на статичне розтягування металу шва стикового, кутового та таврового з'єднань - по три;

- на статичний згин стикового з'єднання - двох;

- на ударний вигин металу шва та зони термічного впливу стикового з'єднання - трьох; тип зразка та місця надрізів повинні бути зазначені у кресленнях КМ;

- на твердість (НВ) металу та зони термічного впливу зварного з'єднання низьколегованої сталі (не менше ніж у чотирьох точках) - одного.

10.4.17. Металографічні дослідження макрошліфів швів зварних з'єднань слід проводити відповідно до ГОСТ 10243*.

10.4.18. Виявлені внаслідок контрольних випробувань неприпустимі дефекти необхідно усунути механізованою зачисткою (абразивним інструментом) або механізованою рубкою, а ділянки шва з недопустимими дефектами знову заварити та проконтролювати.

Допускається видалення дефектів зварних з'єднань ручною кисневою різкою або повітряно-дуговою поверхневою різкою при обов'язковому подальшому зачищенні поверхні різу абразивним інструментом на глибину 1 - 2 мм з видаленням виступів і напливів.

10.4.19. Усі опіки поверхні основного металу зварювальною дугою слід зачищати абразивним інструментом на глибину 05-07 мм.

10.4.20. При видаленні механізованою зачисткою (абразивним інструментом) дефектів зварних з'єднань, кореня шва та прихваток ризики на поверхні металу необхідно спрямовувати вздовж зварного з'єднання:

- при зачистці місць встановлення початкових та вивідних планок - уздовж торцевих кромок елементів конструкцій, що зварюються;

- при видаленні посилення шва – під кутом 40 – 50° до осі шва.

Ослаблення перерізу при обробці зварних з'єднань (заглиблення в основний метал) не повинно перевищувати 3% товщини елемента, що зварюється, але не більше 1 мм.

10.4.21. При видаленні поверхневих дефектів з торця шва абразивним інструментом без подальшого підварювання допускається заглиблюватися з ухилом не більше 0,05 на вільній кромці в товщину металу на 0,02 ширини елемента, що зварюється, але не більше ніж на 8 мм з кожного боку. У цьому сумарне ослаблення перерізу (з урахуванням допустимого ослаблення по товщині) має перевищувати 5%. Після обробки торців швів необхідно притупити гострі грані.

10.4.22. Виправлення зварних з'єднань зачеканкою не допускається.

10.4.23. Залишкові деформації конструкцій, що виникли після монтажного зварювання, необхідно усувати термічним або термомеханічним впливом за технологічною картою (регламентом).

10.4.24. Методи та обсяги неруйнівного контролю елементів конструкцій, що монтуються, наведені в додаткових правилах розділу 4 "Монтаж сталевих конструкцій".

10.5. Контролює якість зварних з'єднань при монтажі залізобетонних конструкцій

10.5.1. Виробничий контроль якості виконання монтажних зварних з'єднань арматури та заставних виробів повинен здійснюватися відповідно до ППСР та вимог ГОСТ 10922, ГОСТ 23858, та .

10.5.2. Вхідний та поопераційний контроль здійснюється відповідними службами генпідрядника (субпідрядника) або фахівцями залученої випробувальної лабораторії (центру), акредитованими в установленому порядку.

10.5.3. Приймальний контроль повинен здійснюватись лише незалежними спеціалізованими акредитованими випробувальними лабораторіями (центрами).

10.5.4. Результати контролю мають бути оформлені Протоколами (актами) випробувань, перелік яких наведено у таблиці 10.11, є підставою для оформлення акта прихованих робіт, входять до комплекту виконавчої документації по об'єкту та повинні зберігатися в установленому порядку.

У протоколах випробувань, крім результатів, мають бути зазначені: назва випробувальної лабораторії, номер атестату акредитації та її сфера; П.І.Б. лаборанта, контролера, оператора-дефектоскопіста за методами контролю, що не руйнують, номер кваліфікаційного свідоцтва із зазначенням рівня атестації, дати останньої переатестації; марка (тип) випробувального обладнання, заводський номер, номер свідоцтва про щорічну метрологічну перевірку (калібрування); місце проведення контролю чи відбору проб; дата здійснення контрольних операцій; відомості щодо збирання та зварювання, передбачені проектом та ППСР.

10.5.5. Результати контролю повинні також фіксуватись у відповідних графах ЖСР (Додаток В).

10.5.6. Зварні стикові з'єднання, що не задовольняють вимогам ГОСТ 10922 і ГОСТ 23858 в монолітному залізобетоні, необхідно виправити або вирізати, а в збірному - вирізати і знову заварити через вставку довжиною не менше 80 мм. Нахлесточные і хрестоподібні з'єднання повинні бути виправлені підварюванням після зачистки місця дефекту абразивним інструментом, а при необхідності з підігрівом до 200 - 250 °C.

10.5.7. При неруйнівних методах контролю якості у разі виявлення хоча б одного з'єднання з неприпустимим дефектом призначається повторна вибірка подвоєної кількості зварних з'єднань. Якщо у повторній вибірці відбувається аналогічна ситуація, партія продукції, що здається, підлягає 100% контролю.

10.5.8. Бетонування конструкцій до отримання результатів оцінки якості зварних з'єднань арматурних стрижнів, арматурних та заставних деталей та конструкцій не дозволяється.

П ерейті в СП 70.13330.2012 Розділи 1-4

Додаток Е (обов'язковий). Оформлення обкладинок та сторінок журналу виконання монтажних з'єднань на болтах з контрольованим натягом 70.13330.2012. Несучі та огороджувальні конструкції (Актуалізована редакція СНіП 3.03.01-87 ) у форматі PDF

Кладку стінта інших конструкцій виконують відповідно до Правилами виробництва та приймання робіт(СНиП III -17-78), дотримання яких забезпечує необхідну міцність конструкцій, що зводяться, і високу якість робіт.

У процесі роботи муляр повинен стежити за тим, щоб застосовувалися цегла та розчин, зазначені в робочих кресленнях, перевіряти правильність перев'язування та якість швів кладки, вертикальність, горизонтальність та прямолінійність поверхонь та кутів, правильність встановлення заставних деталей та зв'язків, якість поверхонь кладки (рисунок та розшивка швів, підбір цегли для зовнішньої версти неоштукатурюваної кладки з рівними кромками і кутами), а також якість матеріалів, що застосовуються.

У суху, жарку та вітряну погоду цеглу перед укладанням необхідно змочувати водою, для того щоб розчин краще зчіплявся з цеглою і нормально твердів. При перервах у роботі верхній ряд цегляної кладки залишають неприкритим розчином.

Продовження цегляної кладки після перерви необхідно починати з поливу водою поверхні раніше викладеної кладки. Це має особливо важливе значення для кладок в сейсмічних районах і виконуються на розчинах з в'язкими цементними. Така вимога викликана тим, що суха цегла після укладання на розчин швидко відсмоктує з неї воду, зменшується її вміст і міцність розчину знижується. Необхідність та ступінь зволоження цегли перед укладанням у конструкцію встановлюються будівельною лабораторією.

Правилами виробництва та приймання встановлені допустимі відхилення (табл. 4) у розмірах та відхиленнях положення кам'яних конструкцій (рис. 66) щодо розбивних осей та проектних розмірів.