plokšti gaminiai

polimeriniai ruošiniai: įranga

ir technologija

Vienas iš pagrindinių polimerinių medžiagų apdirbimo būdų yra gaminių termoformavimas iš plokščių (lakštų ar plėvelių) ruošinių. Termoformuojant apjungiami keli technologiniai metodai: vakuuminis, pneumatinis, mechaninis, taip pat kai kurie kiti šildomų polimerinių lakštų ar plėvelių ruošinių liejimo būdai bei galimi įvairūs jų deriniai.

Plačiai paplitę termoformavimo procesai paaiškinami naudojamos įrangos ir technologinės įrangos paprastumu, kompaktiškumu, santykiniu pigumu. Termoformavimas pirmiausia naudojamas maisto, kvepalų, farmacijos, chemijos, naftos pramonei skirtų konteinerių ir pakuočių gamyboje, vienkartiniai indai, taip pat visa eilė tuščiavidurių polimerinių gaminių su įvairia technine paskirtimi. Daugelį polimerinių gaminių tipų, pavyzdžiui, didelių ir plonasienių sudėtingų konfigūracijų, galima gaminti tik naudojant pneumatinio arba vakuuminio formavimo metodus. Visos minėtos priežastys leidžia termoformavimo procesams tinkamai konkuruoti su kitais alternatyviais gaminių iš polimerinių medžiagų gamybos būdais.

1. PAGRINDINIAI TERMOFORMAVIMO METODAI

Termoformavimo metodų įgyvendinimas yra gana paprastas: lakštinis ar plėvelinis polimerinis ruošinys įkaitinamas iki itin elastingos būsenos temperatūros, o vėliau, įvairiais būdais jį deformuojant, suteikiama reikiama forma, kuri fiksuojama aušinant suformuotą gaminį. .

Priklausomai nuo ruošinio deformavimo į gatavą gaminį varomosios jėgos sukūrimo metodo, išskiriami šie plastiko termoformavimo būdai: vakuuminis, pneumatinis, hidraulinis, mechaninis, kombinuotas.

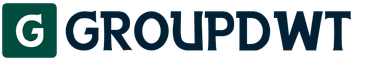

Vakuuminiu būdu formuojant (1 pav.) plokščią ruošinį 3 pagamintas iš termoplastinės polimerinės medžiagos, išilgai perimetro prispaustas prie vakuuminio formavimo mašinos darbinės kameros suspaudimo rėmu 2 , pirmiausia naudojant šildymo įrenginį 1 kaitinama iki labai elastingos būsenos (1 pav.). A). Tada (1 pav b) ruošinio paviršių suformuotoje ertmėje 3 ir formuojant matricą 4 (arba formuojant perforatorių), sukuriamas vakuumas, dėl kurio atsiranda slėgio kritimas

1 pav. Vakuuminio formavimo proceso įgyvendinimo schema: 1 2 - prispaudimo rėmas;

3

4

- formavimo matrica;

5

- suformuotas gaminys

gaminys formuojamas 5 . Atvėsinus gaminį iki matmenų stabilumo temperatūros, pastarasis pašalinamas iš formavimo įrankio (išimamas iš formavimo įrankio), prieš tai atidarius suspaudimo rėmą. 2 .

Pneumatinio liejimo procesų įgyvendinimas nuo vakuuminio liejimo skiriasi tik tuo, kad slėgio kritimas sukuriamas naudojant suslėgtas dujas, dažniausiai suslėgtą orą, kurių perteklinis slėgis iki 2,5 MPa.

Hidraulinio liejimo metu darbo terpės vaidmenį atlieka šildomas skystis, pumpuojamas siurbliu, kurio slėgis yra 0,15–2,5 MPa.

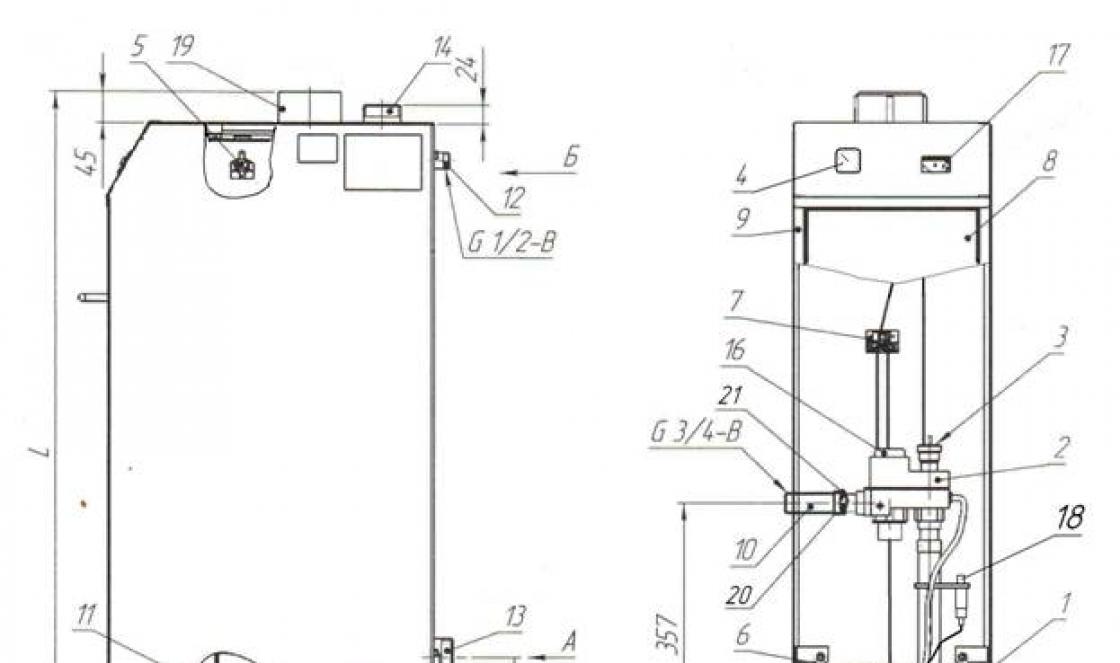

Mechaninis liejimas (mechanotermoformavimas) (2 pav.) skiriasi nuo pneumatinių procesų

formavimas, suteikiantis plokščią įkaitintą ruošinį 3 gatavo gaminio formos 5 lėšomis vykdoma

jo mechaninis braižymas metaliniu perforatoriumi 4 .

2 pav. Mechaninio terminio formavimo proceso įgyvendinimo schema: 1 - šildymo prietaisas; 2 - prispaudimo rėmas;

3 - plokščias polimerinis ruošinys; 4 - formavimo perforatorius;

5 - suformuotas gaminys

Pažymėtina, kad šiuolaikinės gamybos technologijos taip pat numato įvairių gaminių formavimo būdų derinį, pavyzdžiui, pneumatinį vakuuminį, pneumomechaninį ir kt.

Tarp visų pneumatinio ir vakuuminio liejimo tipų galima išskirti tris pagrindinius: teigiamą, neigiamą ir laisvą. Teigiamo formavimo (formavimo ant perforatoriaus) metu gaminio vidinis paviršius tiksliai atkartoja formavimo įrankio formą arba raštą. Neigiamas liejimas (liejimas matricoje) leidžia gauti gaminius, kurių išorinis paviršius tiksliai atkartoja matricos vidinio paviršiaus formą ar raštą. Laisvas formavimas atliekamas mašinos presavimo rėmo porankyje nenaudojant formavimo įrankio. Be pagrindinių išvardintų, yra ir kitų tipų technologinių procesų, skirtų termiškai formuoti gaminius iš plokščių polimerinių ruošinių.

2. NAUDOJAMA ĮRANGA

TERMOFORMAVIMO PROCESŲ ĮGYVENDINIMAS

Visas formavimo staklių, įgyvendinančių technologinius procesus gaminių termoformavimui iš plokščių polimerinių ruošinių, asortimentas skirstomas pagal šias charakteristikas: formavimo būdą, valdymo tipą, apdirbamos medžiagos tipą, paskirtį, pozicijų skaičių.

Formavimo būdas, kaip jau buvo pažymėta, nustatomas pagal varomąją jėgą, skirtą pradinio ruošinio deformavimui į gatavą gaminį.

Liejimo įrangos valdymo tipas lemia plastiko liejimo proceso automatizavimo laipsnį. Yra trys pagrindiniai valdymo tipai: rankiniu būdu valdomos mašinos, pusiau automatinės mašinos ir automatinės mašinos.

Smulkioje gamyboje naudojamos rankiniu būdu valdomos mašinos. Visas reikalingas operacijas (ruošinio pjovimą ir tvirtinimą, kaitinimą, formavimą, aušinimą ir gaminio išėmimą) atlieka operatorius.

Pusiau automatinėse staklėse ruošinys suspaudžiamas ir gatavas gaminys nuimamas rankiniu būdu, o likusios operacijos (šildymas, formavimas, aušinimas) atliekamos pagal iš anksto nustatytą programą.

Automatinėms mašinoms nereikia operatoriaus buvimo, o visos operacijos atliekamos automatiškai.

Pagal apdirbamos medžiagos tipą (naudojamų plokščių polimerinių ruošinių tipą) formavimo įranga skirstoma į klases: staklės, kurios dirba su atskirais lakštų ar plėvelių ruošiniais; mašinos dirba su ruloninė medžiaga; automobiliai,

tiekiama lakštu arba plėvele, gaunama tiesiai iš kalendoriaus arba ekstruderio. Pažymėtina, kad padavimo staklės su atskirais plokščiais ruošiniais reikalauja į technologinį ciklą įvesti papildomą operaciją - preliminarų ruošinių pjovimą, dėl kurio pailgėja bendra ciklo trukmė. Paprastai atskirų ruošinių padavimas atliekamas mašinose su rankiniu arba pusiau automatiniu valdymu.

Valcuoti ruošiniai tiekia formavimo įrangą, kuri veikia automatiškai.

Formavimo mašinos, tiekiamos lakštu arba plėvele tiesiai iš kalendoriaus arba ekstruderio, paprastai yra automatinių linijų dalis. Plokščias polimerinės medžiagos gabalas, gaunamas iš kalendoriaus, apdorojamas liejimo įranga ir siunčiamas tolesniam apdorojimui arba į sandėlį.

Pagal paskirtį liejimo staklės skirstomos į universaliąsias, specializuotas ir kombinuotas.

Universaliose mašinose mažomis partijomis gaminamas platus įvairių dydžių gaminių asortimentas. Jie skirti apdoroti vienos ir kelių ertmių formas ir apdoroti įvairias termoplastines medžiagas.

Specializuotos mašinos skirtos gaminti tik tam tikros rūšies gaminius iš konkrečios polimerinės medžiagos.

Vidutinės ir didelės serijos gaminiai gaminami kombinuotomis formavimo staklėmis. Pasikeitus gaminamos produkcijos asortimentui, įranga sureguliuojama iš naujo.

Pagal pozicijų skaičių liejimo mašinos skirstomos į šias klases: vienos padėties, dviejų ir trijų padėčių, kelių padėčių.

Vienos stoties įrangoje visos technologinės operacijos atliekamos toje pačioje mašinos sekcijoje.

Technologinių operacijų padalijimas į dvi ar tris dalis pagreitina produkcijos gamybos procesą ir tai atliekama atitinkamai dviejų arba trijų padėčių staklėmis.

Kelių padėčių mašinose visos gaminio gamybos technologinės operacijos atliekamos vienu metu. Tokia įranga labiausiai pritaikoma pramoninėje gamyboje ir pasižymi dideliu našumu. Savo ruožtu kelių padėčių mašinos skirstomos į rotacines, diržines ir būgnines.

Karuselės kelių padėčių mašina naudoja karuselės principą. Ruošinys juda ratu, nuosekliai eidamas per etapus nuo tvirtinimo, kaitinimo ir formavimo iki aušinimo ir gatavo produkto pašalinimo.

Diržo principas dažniausiai naudojamas tais atvejais, kai mašina tiekiama ritinine medžiaga. Juosta su suformuotais gaminiais po liejimo mašinos juda toliau palei konvejerį tolesniam apdorojimui.

Būgninio tipo mašinose taip pat naudojama ritininė medžiaga.

Termoformavimo procesų formavimo įranga dažnai komplektuojama su papildomais įrenginiais: briaunoms apipjaustyti, skylėms išmušti, štampuoti, pirminiam tempimui ir kt. Tokia įranga gali būti polimerinių konteinerių ir pakuočių gamybos ir pildymo technologinių linijų dalis.

Išsamesnė informacija apie įvairių tipų įrenginių, naudojamų termoformavimo gaminių iš plokščių polimerinių ruošinių technologiniams procesams įgyvendinti, konstrukciją ir veikimo principus pateikta kituose literatūros šaltiniuose [2–7, 9].

3. PAGRINDINIAI TECHNOLOGINIAI PARAMETRAI

TERMOFORMAVIMO PROCESAI

Pagrindiniai technologiniai parametrai, lemiantys gaminių iš plokščių polimerinių ruošinių termoformavimo procesus ir galiausiai įtakojantys gatavo gaminio kokybę, yra šie: naudojamo ruošinio temperatūra, formavimo įrankio temperatūra, darbinio slėgio kritimas formuojant, formavimo greitis. , formuoto ruošinio aušinimo greitis, formuojamo gaminio geometrija. , naudojamų polimerinių žaliavų savybės, darbo terpės savybės ir termodinaminiai parametrai ir kt.

Kadangi polimerų perdirbimo į gaminius ir dalis procesai pirmiausia yra deformaciniai, pasirinkimas optimali temperatūra kiekvienam konkrečiam jų apdorojimo būdui, atsižvelgiant į jo specifiką, jis turėtų būti pagrįstas naudojamų medžiagų deformacijos charakteristikomis. Šios savybės lengvai nustatomos analizuojant termomechaninę kreivę, kurios tipinė forma amorfiniam polimerui parodyta Fig. 3. Pateiktos termomechaninės kreivės analizė rodo, kad polimerinėms medžiagoms būdingos trys skirtingos sritys, kurios lemia skirtingus jų deformuojamumo laipsnius ir

3 pav. Amorfinio polimero termomechaninė kreivė:

T S- stiklėjimo temperatūra; T T- srauto temperatūra; 1, 2, 3 - atitinkamai stiklinės, labai elastingos ir klampios polimero atsipalaidavimo būsenų sritys

atitinkančias įvairias polimerų atsipalaidavimo (termomechanines) būsenas: stiklinę, labai elastingą ir klampią. Stiklinė polimerų būsena pasižymi stambiamolekulinių grandinių ar jų segmentų judėjimo nebuvimu. Šiluminis judėjimas medžiagoje pasireiškia tik atomų virpesiais. Išorinės apkrovos taikymas polimerui tokiomis sąlygomis gali sukelti tik vidutinių tarpatominių atstumų ir cheminių jungčių kampų pasikeitimą jo makromolekulinėje struktūroje. Todėl tokios būsenos polimerų deformacijos elgsena nesiskiria nuo įprastų elastingų kietųjų medžiagų, o tokiomis sąlygomis polimeruose besivystančios deformacijos yra visiškai elastingai grįžtamos.

Jei polimerinė medžiaga kaitinama iki temperatūros, viršijančios jos stiklėjimo temperatūrą, tada ji pereina į kitą atsipalaidavimo būseną – labai elastingą, kai atsiranda atskirų polimero stambiamolekulinės grandinės segmentų mobilumas, medžiaga tampa minkštesnė ir elastingesnė. . Tačiau dar šimtas

Supramolekulinės formacijos, stipriai esančios jos struktūroje, pavyzdžiui, mikroblokai, neleidžia santykiniam molekulinių grandinių poslinkiui kaip visumai. Šios būsenos polimero išorinės apkrovos taikymas

lemia makromolekulių būsenos konfigūracijos entropijos pasikeitimą (sumažėjimą), kurios, „išsiskleisdamos“ iš statistinės ritės, yra orientuotos tik veikiančios apkrovos kryptimi, o grandinės grandžių terminis judėjimas atsveria išorinę apkrovą. . Pašalinus apkrovą, grandinės grįžta į pradinę būseną, todėl labai elastinga deformacija, kaip ir elastinė deformacija, yra visiškai grįžtama deformacija, tačiau skirtingai nei pastaroji, ji yra entropinio pobūdžio.

Toliau kaitinant polimerą virš tam tikros temperatūros, vadinamos srauto temperatūra, supramolekuliniai dariniai tampa tokie nestabilūs, kad makromolekulių grandinėms tampa įmanoma judėti viena kitos atžvilgiu, kai jai veikia išorinė apkrova. Pastaroji aplinkybė užtikrina polimerinės terpės tekėjimą šioje būsenoje, o tekėjimo deformacijos yra negrįžtamos, o paties polimero būsena vadinama klampiu srautu. Ypač pažymėtina, kad polimerų deformacija klampaus srauto atsipalaidavimo būsenoje visiškai nereiškia, kad juose besivystančios deformacijos yra išskirtinai tekančios deformacijos.

Priklausomai nuo deformacijos režimų ir kinematikos, pastarosiose polimerinių terpių reologinės savybės, kartu su tekėjimo deformacijomis, išsivysto ir tam tikro lygio labai elastingos deformacijos.

Kadangi visi termoformavimo procesai apima ruošinio kaitinimo etapą, kurio paviršius yra laisvos būsenos, todėl ruošinys šioje technologinėje stadijoje neturi galimybės stipriai deformuotis veikiant gravitacinėms jėgoms, jis kaitinamas iki polimeras pasiekia labai elastingą būseną. Ruošinio kaitinimas iki klampaus srauto būsenos sukelia gana greitą gravitacinį jo tempimą (sulenkimą) ir dėl to gaminio formavimo etapo neįmanoma įgyvendinti. Kita vertus, suformuoto ruošinio temperatūra neturi būti arti polimero stiklinės ir labai elastingos būsenos ribos, nes formuojant gaminį šiuo atveju galimas nepilnas jo formavimas. Taigi suformuoto polimerinio ruošinio darbinė temperatūra yra vienas iš pagrindinių technologinių parametrų, nulemiančių termoformavimo procesų įgyvendinimą. 1 lentelėje parodyta apytikslė temperatūros sąlygos, kurioje pramonėje atliekamas polimerinių gaminių termoformavimas iš plokščių ruošinių.

Be to, reikėtų atkreipti dėmesį į paties ruošinių šildymo proceso įgyvendinimo svarbą. Pirma, šis procesas yra gana ilgas ir trunka maždaug

50-80% viso gaminio formavimo ciklo laiko. Antra, ruošiniai turi būti kaitinami taip, kad temperatūra visuose jų paviršiaus taškuose bet kuriuo metu būtų vienoda. Netolygus kaitinimas lemia netolygią ruošinio deformaciją jį formuojant į gaminį, o pastarojo paviršiuje susidaro raukšlės. Dėl netolygaus kaitinimo ruošinio paviršiuje gali susidaryti atskiros perkaitusios vietos, o liejimo metu šiose vietose ruošinys gali plyšti.

Formavimo įrankio temperatūra turi įtakos formuojamo gaminio aušinimo procesui. Akivaizdu, kad ji turi būti žemesnė už polimero stiklėjimo temperatūrą, kitaip ruošinys pakankamai neatvės, o gaminys gali prarasti formą. Taip pat akivaizdu, kad kuo žemesnė formavimo įrankio temperatūra, tuo greitesnis aušinimas ir didesnis formavimo įrangos našumas.

1 lentelė

Tačiau esant labai žemai formavimo įrankio temperatūrai, formuojamo gaminio paviršiuje atsiranda hipotermijos dėmių ir padidėja jo polinkis deformuotis.

Pneumatiniais gaminių formavimo metodais nustatomi tokie šių procesų technologiniai parametrai kaip esamos slėgio kritimo vertės, reikalingos jiems įgyvendinti, gaminio formavimo (formavimo) greitis, kurį lemia laikas, ir slėgis. suslėgtos dujos, patenkančios į darbo ertmę, yra tarpusavyje susijusios.

Gaminio formavimo metu realizuojamą esamą darbinio slėgio skirtumą lemia polimerinės medžiagos tamprumo charakteristikos, pradinio ruošinio sienelės storis, taip pat elastinės deformacijos, susiformuojančios jį formuojant į gaminį. Naudojant „kietas“ polimerines medžiagas arba pradinius ruošinius, kurių storis yra gana didelis, reikia sukurti gana didelius slėgio kritimus, kad būtų užtikrintas pakankamas gaminio formavimas.

Naudojant „minkštą“ medžiagą arba plonasienius ruošinius, sukuriant didelius deformacijos laipsnius, pastarieji liejimo proceso metu gali mechaniškai sunaikinti (plyšti).

Įgyvendinant pneumoformavimo procesus, darbinė (suslėgta) dujinė terpė tiekiama į uždarą darbo ertmę, kurios bent vienas paviršių yra plokščio ruošinio paviršius su ten esančiomis šaltinio dujomis, kurios bendru atveju gali neturi būti tapati šaltinio dujinei terpei. Praktikoje, kaip taisyklė, šaltinio ir darbo dujų aplinka yra identiška.

Remiantis tuo, kas išdėstyta, nesunku suprasti, kad gaminio susidarymo laiką lemia ne tik darbinio slėgio kritimas, kuris apskritai priklauso nuo apdirbamos medžiagos savybių, originalaus ruošinio geometrinių parametrų ir formuojamas gaminys, naudojamų dujinių terpių termodinaminiai parametrai, taip pat kai kurie naudojamos įrangos ir pneumatinių ryšių sistemų projektiniai parametrai. Maksimalus leistinas gaminio formavimo laikas nustatomas pagal ruošinio aušinimą jo deformacijos metu: ruošinio temperatūra neturi spėti nukristi iki tokio lygio, kad gaminio formavimas taptų neįmanomas. Minimalus gaminio formavimo laikas nustatomas pagal maksimalius galimus ruošinio deformacijos laipsnius, kuriems esant gali įvykti medžiagos plyšimas.

Įgyvendinant vakuuminio formavimo procesus (1 pav.) iš vakuuminio formavimo mašinos uždaros darbo kameros su joje sumontuota formavimo įranga ant kilnojamojo stalo yra evakuojama ten esanti dujų aplinka, taip sukuriamas slėgio skirtumas tarp išorinio ir vidinio paviršių. plokščio ruošinio.

Pastarasis, veikiamas atsirandančios varomosios jėgos, deformuojasi, liečiasi su formavimo įrankio formavimo paviršiais (matricomis, perforatoriais ir kt.), o tai užtikrina gaminio formavimo proceso įgyvendinimą. Kaip ir pneumoformuojant, ruošinių deformacijos greitis vakuuminio formavimo metu priklauso nuo gaminio formavimo laiko.

Pirma, reikia pažymėti, kad ne visais atvejais vakuuminio formavimo įranga gali užtikrinti stabilų darbo kameroje susidarančio vakuumo (taigi ir slėgio kritimo) išlaikymą formavimo proceso metu. Žinoma, kad stabilus susidariusio vakuumo išlaikymas įmanomas tik tais atvejais, kai imtuvo, į kurį iš darbo kameros ištraukiamos dujos, tūris viršija pradinį tūrį bent aštuonis kartus.

Antra, jei natūraliomis (atmosferos) sąlygomis neįvykdoma nurodyta vakuuminio formavimo proceso įgyvendinimo sąlyga, būtina naudoti kombinuotą pneumatinį vakuuminį jo formavimo metodą, kuriam būtina sukurti pradinis perteklinis slėgis įrenginio darbinėje kameroje ir virš išorinio ruošinio paviršiaus.

Atsižvelgiant į tai, kas išdėstyta, nesunku suprasti, kad gaminių formavimo iš plokščių ruošinių vakuuminiu būdu technologinis laikas priklauso ne tik nuo apdirbamų polimerinių medžiagų savybių, ruošinių ir formuojamų gaminių geometrinių parametrų. naudojami dujinių darbo terpių termodinaminiai parametrai, bet reikšmingai lemia ir kai kurie naudojamos įrangos bei formavimo įrankio projektiniai parametrai.

Įgyvendinant mechaninio termoformavimo procesus (2 pav.), gaminio formavimo laiką (taigi ir ruošinio deformacijos greitį) lemia formavimo įrankio judėjimo greitis. 4 , kuriame optimalus pasirinkimas pastarasis yra dėl tų pačių problemų, kurios būdingos kitiems anksčiau aptartiems liejimo būdams.

Kaip jau buvo pažymėta, formuotų gaminių aušinimo greitis, nustatomas pagal jų aušinimo laiką žinomame temperatūros diapazone, turi įtakos liekamųjų įtempių medžiagoje dydžiui. Santykinai greitas suformuoto gaminio aušinimas sumažina jo gamybos ciklo laiką, tačiau lemia liekamųjų įtempių medžiagoje „užšalimą“, dėl ko gaminio matmenų stabilumas eksploatacijos metu yra mažas. Santykinai lėtai aušinant, liekamieji įtempimai dalinai atsipalaiduoja, padidindami gaminio matmenų stabilumą, tačiau tuo pačiu pailgėja pastarojo gamybos ciklo trukmė.

Yra žinoma, kad polimerinės medžiagos turi palyginti mažą šilumos laidumą. Todėl formuojamų gaminių aušinimo efektyvumas labai priklauso nuo faktinių šilumos perdavimo iš aušintos polimerinės medžiagos į aušinimo terpę sąlygų.

Gaminio aušinimo laikas labai priklauso nuo jo sienelės storio vidutinės integralinės vertės. Pastaroji koncepcija įvedama dėl to, kad plokščių ruošinių deformacijai formuojant gaminius iš jų būdingas didelis nevienalytiškumas, dėl ko formuojami gaminiai turi labai pastebimą storio skirtumą (sienelės storio heterogeniškumą). Polimerinių gaminių storio kitimas pablogina jų išvaizdą ir tokias svarbias eksploatacines charakteristikas kaip stiprumas, standumas, garų ir dujų nepralaidumas. Formuojamų gaminių storio kitimas praktiškai nepriklauso nuo apdirbamų polimerų savybių, bet reikšmingai priklauso nuo įgyvendinamo liejimo būdo ir gaminių geometrijos.

Vienos ar kitos rūšies gaminio gamybos technologinio ar darbo ciklo laikas pirmiausia priklauso nuo įdiegto jo formavimo būdo, naudojamos įrangos, gali apimti pačius įvairiausius elementus.

Įrangos pirkimo-pardavimo skelbimus galite peržiūrėti adresu

Galite aptarti polimerų prekių ženklų pranašumus ir jų savybes adresu

Užregistruokite savo įmonę įmonių kataloge

Polimerai produktai vadinami cheminis junginys identiškos molekulės pasikartojančių vienetų pavidalu. Polimero molekulės susideda iš dešimčių ir šimtų tūkstančių atomų. Polimerai apima: celiuliozė, gumos, plastikai, cheminiai pluoštai, lakai, klijai, plėvelės, įvairios dervos ir kt.

Pagal kilmę polimerinės medžiagos skirstomos į natūralus Ir sintetinis . Natūralūs yra: krakmolas, kanifolija, baltymai, natūralus kaučiukas ir kt. Didžioji dalis šiuolaikinėje pramonėje naudojamų polimerinių medžiagų yra sintetiniai polimerai. Jie gaminami naudojant polimerizacijos reakcijas (nesusidarant šalutiniams produktams), pavyzdžiui, gaminant polietileną ir polikondensaciją (susidarant šalutiniams produktams), pavyzdžiui, gaminant fenolio-formaldehidines dervas.

Polimerų gamyba polimerizacijos reakcijos būdu atliekama taip. Organinės medžiagos, kurių molekulėje yra dvigubų jungčių, patenka į polimerizacijos reakciją. Veikiant šviesai, šilumai, slėgiui arba esant katalizatoriams, medžiagų molekulės jungiasi viena su kita, atidarydamos dvigubus ryšius, sudarydamos polimerą.

Kai polimerai gaminami polikondensacijos būdu, du monomeriniai produktai reaguoja, kad susidarytų polimeras ir šalutinis produktas.

Tarp polimerinių medžiagų ypatingą vietą užima plastikai. Tai medžiaga, kurios pagrindinė sudedamoji dalis yra didelės molekulinės masės sintetinės dervos. Juos gauna cheminė sintezė paprasčiausios medžiagos, išgaunamos iš tokių prieinamų žaliavų kaip anglis, kalkės, oras, nafta.

Pagrindinis plastiko naudojimo pranašumas Palyginti su kitomis medžiagomis, taip paprasta jas perdirbti į gaminį. Dėl joms būdingų plastinių savybių, naudojant automatinius presus, liejimo mašinas ir kt., per valandą galima pagaminti šimtus sudėtingos konfigūracijos dalių. Tuo pačiu metu medžiagų sąnaudos yra minimalios (praktiškai nelieka atliekų), sumažėja mašinų ir dirbančio personalo skaičius, sumažėja energijos sąnaudos. Atsižvelgiant į tai, organizuojant plastikinių gaminių gamybą, reikia žymiai mažiau kapitalo investicijų.

Plastiko perdirbimo būdai o plastikinių gaminių gamyba priklauso nuo plastikų santykio su temperatūra. Paryškinti termoplastinis Ir termoreaktingi plastikai .

Į termoreaktingą Tai apima plastiką, kuris, kaitinamas iki tam tikros temperatūros, suminkštėja, o vėliau tampa negrįžtamai tirpus ir netirpus. Termiškai atsparus plastikas, sukietėjęs, negali būti perdirbamas, todėl vadinamas negrįžtamu. Termoreaktingų plastikų pavyzdys yra fenoliai. Gaminiai iš termoreaktyvaus plastiko gaminami presuojant formomis. Pastarieji turi vidinę ertmę, atitinkančią būsimo gaminio formą ir dydį, ir dažniausiai susideda iš dviejų nuimamų dalių – matricos ir perforatoriaus. Matrica pritvirtinta prie apatinės preso plokštės, perforatorius sumontuotas ant kilnojamojo preso slankiklio. Išmatuotas kiekis preso miltelių, įkaitintų iki 90–120 °C, tiekiamas į spaudimui reikalingos temperatūros matricą. Šilumos iš įkaitintos matricos veikiamas polimeras suminkštėja ir įgauna reikiamą plastiškumą. Perforatoriaus veikimo metu suminkštėjusi medžiaga užpildo formos ertmę. Tuo pačiu metu termoreaktyvioje dervoje vyksta sudėtingi cheminiai virsmai, dėl kurių susidaro nelydi medžiaga. Gaminio sukietėjimas vyksta formoje esant slėgiui. Po tam tikro laiko produktas išimamas iš formos. Temperatūra, slėgis ir spaudimo laikas priklauso nuo presuojamų medžiagų savybių. Be to, ekstruzijos metodas arba ekstruzija taip pat naudojamas termoreaktingiems plastikams apdoroti. Šiuo metodu gaminami plokščių (lakštų, plėvelių) arba cilindrinių (stypų, vamzdžių) formos gaminiai.

Termoplastinių plastikinių gaminių gamybai naudojami šie metodai: liejimas įpurškimu, ekstruzija ir lakštų formavimas . Jų naudojimas yra dėl medžiagos termoplastiškumo.

Labiausiai taikomas termoplastinių plastikų apdirbimo būdas yra liejimas įpurškimas. Atliekama specialiomis liejimo liejimo mašinomis. Miltelių pavidalo arba granuliuotas polimeras tiekiamas į įkaitintą liejimo mašinos cilindrą, kur jis išlydomas. Atvėsęs termoplastinis polimeras sukietėja ir įgauna detalės išvaizdą.

Taip pat apdorojant plastiką į gaminius naudojamas tuščiavidurių gaminių liejimas, štampavimas, apdirbimas pjaustant, pūtimas. Visiems metodams būdingas trumpas technologinis ciklas, mažos darbo sąnaudos ir paprastas automatizavimas.

Sintetiniai pluoštai gaunamas iš sintetinių didelės molekulinės masės dervų. Didelė grupė susideda iš poliamido pluoštų – nailono, nailono. Jie pasižymi dideliu stiprumu, elastingumu, atsparumu šarmams ir elektros izoliacijos varža. Dacron priklauso poliesterio pluoštų grupei. Jis naudojamas audinių, trikotažo, elektros izoliacinių medžiagų gamybai. Jis turi didelį mechaninį stiprumą.

Technologinis procesas Cheminių pluoštų gamyba apima šiuos etapus:

1) verpimo masės paruošimas;

2) pluošto verpimas;

Apdaila.

Guma– būdingas didelės molekulinės masės (polimerų) junginių atstovas. Jis yra pagrindinis neatskiriama dalis guma gali būti augalinės kilmės (natūrali) arba sintetinė. Sintetinė guma plačiausiai naudojama pramonėje. Jo cheminė sudėtis ir struktūra, taip pat fizines savybes gali būti labai įvairios ir labai skirtis nuo natūralaus kaučiuko savybių, o tai yra sintetinių kaučiukų privalumas.

Pagrindinės sintetinio kaučiuko gamybos žaliavos yra susijusios naftos perdirbimo dujos, etanolis ir acetilenas. Pagrindiniai gamybos būdai yra polimerizacija ir polikondensacija. Perdirbimas paverčia gumą į gumą. Pasižymi dideliu elastingumu, atsparumu trinčiai, lenkimui, atsparumu dujoms ir vandeniui, aukštomis elektros izoliacinėmis savybėmis ir atsparumu agresyviai aplinkai.

Guma gaunamas pridedant keletą komponentų (ingredientų) į gumą. Tada šis mišinys vulkanizuojamas. Vulkanizavimas apima tiltų tarp linijinių gumos molekulių formavimą ir erdvinės molekulinės struktūros formavimą. Dėl šios struktūros padidėja medžiagos šiluminė varža ir stiprumas, sumažėja jos tirpumas ir padidėja cheminis atsparumas. Dažniausia vulkanizuojanti medžiaga yra siera, kuri taip pat lemia gumos kietumą. Taip pat įvedami įvairūs užpildai tiek savybėms pagerinti (suodė, cinko baltas, kaolinas, antioksidantai), tiek sąnaudoms mažinti (kreida, talkas).

Gumos gaminiai gaminami: ekstruzijos, štampavimo, liejimo būdu, panardinant modelius į lateksą ir kt. Gumos gaminiai skirstomi pagal paskirtį ir eksploatavimo sąlygas.

IN chemijos pramonė Didžiausios sąnaudos yra žaliavoms ir vidutiniškai sudaro 60–70 proc., kurui ir energijai – apie 10 proc. Nusidėvėjimo mokesčiai siekia 3–4%, pagrindinių gamybos darbuotojų darbo užmokestis svyruoja nuo 3 iki 20% gamybos sąnaudų ir priklauso nuo produkcijos rūšies.

Jie užima vieną iš pirmaujančių vietų tarp mechaninės inžinerijos konstrukcinių medžiagų. Taigi plastiko suvartojimas šioje pramonės šakoje tampa panašus (tūrio vienetais) su plieno suvartojimu. Taip pat nuolat didėja dažų ir lakų, sintetinių pluoštų, klijų, gumos ir kt. naudojimas.

Galimybė naudoti polimerus mechaninėje inžinerijoje pirmiausia lemia galimybė sumažinti produktų savikainą. Kartu tobulinami ir svarbiausi mašinų techniniai ir ekonominiai parametrai: sumažėja svoris, padidėja ilgaamžiškumas, patikimumas ir kt. polimerai išsiskiria metalo ištekliai, o dėl atliekų mažinimo perdirbimo metu žymiai padidėja medžiagų panaudojimo koeficientas (vidutinės plastikų panaudojimo normos vertės yra maždaug 2 kartus didesnės nei metalų).

Pagrindiniai polimerinių konstrukcinių medžiagų privalumai:

- didelis specifinis (stiprumo ir tankio santykis);

- atsparumas dilimui;

- atsparumas cheminiam poveikiui;

- geros dielektrinės charakteristikos;

- Polimerinių medžiagų savybės gali būti įvairios, modifikuojant polimerus arba derinant juos su įvairiais ingredientais. Visų pirma, į polimerus įdedant atitinkamų užpildų (žr.), galima gauti trinties ir antifrikcinių medžiagų, taip pat medžiagų, turinčių laidžias, magnetines ir kitas ypatingas savybes.

Polimerinių medžiagų trūkumai yra šie:

- polinkis į senėjimą;

- polinkis deformuotis veikiant apkrovai (šliaužimas);

- stiprumo charakteristikų priklausomybė nuo apkrovos režimų (temperatūra, laikas);

- santykinai mažas atsparumas karščiui;

- santykinai didelis linijinio plėtimosi temperatūros koeficientas;

- dydžio pasikeitimas, kai medžiaga yra veikiama drėgmės arba agresyvios aplinkos.

Iš plastiko gaminamas platus asortimentas mašinų detalių ir mazgų bei įvairios paskirties technologinės įrangos.

Pagrindinės plastikų taikymo sritys mechaninėje inžinerijoje:

Tinkamų jų gamybai dalių, mašinų komponentų ir technologinės įrangos bei polimerinių medžiagų tipai:

- Pavaros ir sliekiniai ratai: poliamidai, pentaplastai, polikarbonatai, , stiklo pluoštas, tekstolitas, ;

- Skriemuliai, rankračiai, rankenos, mygtukai: poliamidai, aminoplastai, stiklo pluoštas, tekstolitas, medienos plastikai;

- Volai, ritinėliai, bėgikai: poliamidai, polipropilenas, polikarbonatai, medienos plastikai;

- Paprasti guoliai: poliamidai, polipropilenas, pentaplastai, polikarbonatai, poliformaldehidas, fenoliai, stiklo pluoštas, tekstolitas, medienos plastikai;

- Mašinos vadovai: poliamidai, epoksidiniai plastikai, tekstolitas;

- Riedėjimo guolių dalys:poliamidai, polikarbonatai, poliformaldehidas;

- Stabdžių kaladėlės, antdėklai: fenoliai, stiklo pluoštas, medienos plastikas;

- Vamzdžiai, jungiamosios detalės, filtrai alyvos ir vandens sistemoms: polietilenas, polivinilchloridas, polipropilenas, polikarbonatai, stiklo pluoštas;

- Ventiliatorių, siurblių ir hidraulinių mašinų darbinės dalys: poliamidai, polietilenas, polivinilchloridas, polipropilenas, pentaplastai, polikarbonatai, stiklo pluoštas.

- Antspaudai: poliamidai, polietilenas, polivinilchloridas, polipropilenas;

- Korpusai, korpusai, dangčiai, bakai: polietilenas, aminoplastai, polivinilchloridas, polipropilenas, poliakrilatai, polikarbonatai, fenoplastai, stiklo pluoštas;

- Tiksliosios mechanikos prietaisų ir mašinų dalys: poliamidai, polietilenas, polivinilchloridas, polipropilenas, pentaplastai, polikarbonatai, poliformaldehidas, fenoliai, stiklo pluoštas;

- Varžtai, veržlės, poveržlės: poliamidai, polietilenas, aminoplastai, polivinilchloridas, polipropilenas, pentaplastai, polikarbonatai, poliformaldehidas, fenoplastai, stiklo pluoštas;

- Spyruoklės, spyruoklės, kumštelių mechanizmai, vožtuvai: poliamidai, polivinilchloridas, polipropilenas, polikarbonatai, poliformaldehidas, tekstrolitas, stiklo pluoštas;

- Didelio dydžio konstrukciniai elementai, konteineriai, padėklai ir kt.: polietilenas, polivinilchloridas, polistirenas, stiklo pluoštas;

- Elektros izoliacinės dalys, skydai, skydai, prietaisų korpusai: poliamidai, polietilenas, fluoroplastikai, aminoplastai, polivinilchloridas, polipropilenas, polistirenas, poliakrilatai, epoksidiniai plastikai, pentaplastikai, polikarbonatai, poliformaldehidas, fenoliniai plastikai, stiklo pluoštas, tekstolitas, medžio plastikai, stiklo pluoštas;

- Šviesą praleidžiančios optinės dalys (lęšiai, akiniai ir kt.): polietilenas, aminoplastai, polipropilenas, polistirenas, poliakrilatai, polikarbonatai;

- Kopijuokliai, valdymo šablonai: polietilenas, polivinilchloridas, polipropilenas, epoksidiniai plastikai;

- Šaltojo lapo antspaudai: epoksidiniai plastikai, pentaplastai, fenoliniai plastikai, stiklo pluošto plastikai;

- Liejyklų modeliai: polistirenas, poliakrilatai, epoksidiniai plastikai, fenoliniai plastikai, stiklo pluoštas;

Žemiau pateikiami polimerinių medžiagų panaudojimo bendrosios inžinerinės paskirties dalių (guolių, krumpliaračių, diržų, skriemulių ir kt.) gamyboje. Šių medžiagų panaudojimo įvairiose mechaninės inžinerijos šakose specifiką žr. , , Polimerai elektrotechnikoje, polimerai geležinkelių transporte.

- Slydimo guolių gamybai naudoti įvairias medžiagas, kurios turi didelis atsparumas dilimui ir mažas trinties koeficientas(žr. Antifrikcinės polimerinės medžiagos), taip pat atsparumas karščiui, matmenų stabilumas eksploatavimo sąlygomis ir ilgą tarnavimo laiką esant didelėms laikomosios galios vertėms (leistinos apkrovos ir slydimo greičio sandauga). Atsparumas dėvėjimuisi, laikomoji galia ir kitos guolių medžiagų savybės smarkiai padidėja įvedus į jas užpildus (užpildžius kriptokristaliniu grafitu atsparumas dilimui padidėja 1000 kartų). Guoliai iš grafito užpildytas fluoroplastas-4 gali dirbti be tepimo, taip pat agresyvioje aplinkoje (žr. Grafitinė plastika).

- Pagrindiniai krumpliaračių plastiko reikalavimai - aukštas kontaktinis stiprumas ir atsparumas lenkimui, atsparumas dilimui, amortizacinė galia, dinaminė ištvermė, matmenų stabilumas. Naudojant šiuos reikalavimus atitinkančius plastikus, padidėja ratų ilgaamžiškumas, vidutiniškai 1,5 karto sumažėja triukšmo lygis, sumažėja transmisijos jautrumas tepalo buvimui, mažėja ratų gamybos tikslumo reikalavimai. Tačiau vienas dantis iš poliamidas esant standartiniam kontūrui, statinis stiprumas yra mažesnis nei dantų, pagamintų iš aliuminio, grūdinto arba grūdinto plieno, atitinkamai 1,4, 3-5 ir 7 kartus. Plastikinių dantų deformacija siekia dešimtąsias mm, o kontaktinio padėklo matmenys tampa proporcingi danties dydžiui. Nepaisant to, naujų technologinių ir konstrukcinių sprendimų dėka pavyko išplėsti plastikinių krumpliaračių pritaikymo sritį, padidinti jų laikomąją galią, padidinti kinematinį tikslumą, atsparumą dilimui ir kt. Plastikinių ratų sutvirtinimas metalu (iš jo gaminamos stebulės, diskai, vainikėliai ir kiti elementai) leidžia efektyviausiai išnaudoti abiejų medžiagų privalumus.

- Vietoj nerūdijančio plieno ir kitų medžiagų vis dažniau naudojamas plastikas bangų perdavimuose , pasižymintis kompaktiškumu ir dideliais perdavimo skaičiais (pavyzdžiui, nuo 64: 1 prieš 320: 1 ), taip pat žvaigždžių kūrimui grandininėse pavarose.

- Plokščias, pleištas ir dantytas plastikiniai diržai (poliamidai, polivinilchloridas), taip pat kaučiukas (žr. Gumos techniniai gaminiai) gali būti naudojami net reikšmingoms galioms perduoti. Skirtingai nuo diržų, pagamintų iš tradicinių medžiagų, diržai iš polimerinių medžiagų gali būti naudojamas agresyvioje aplinkoje nenaudojant įtempimo ritinėlių. Daugiasluoksniai 10-1200 mm pločio diržai, sutvirtinti sintetiniais pluoštais, gali būti naudojami iki 3600 kW galiai perduoti greičiu 50 -80 m/sek. Taikymas diržinėse pavarose patvarūs ir dilimui atsparūs skriemuliai, pagaminti iš plastiko, pasižymintys mažu tankiu, dideliu sukibimo su diržu koeficientu, matmenų stabilumu, gali sumažinti inercines jėgas, padidinti diržų tarnavimo laiką, sumažinti mašinos suvartojamą galią, o kai kuriais atvejais padidinti transmisijos traukos galią.

- Polimerinių medžiagų naudojimas kėlimo įrenginių blokams ir būgnams iškloti padidina šių dalių atsparumą ir padidina lynų patvarumą.

- Naudojimas vamzdžiai iš polimerinių medžiagų Vietoj metalo supaprastina jų montavimą dėl svorio mažinimo, hidraulinių nuostolių ir energijos sąnaudų pervežimui medžiagoms, vamzdžių pralaidumo padidėjimo, eksploatavimo trukmės (ypač agresyvioje aplinkoje, žemėje ir vandenyje) ilgėjimo ir atsparumo vandens plaktukui. .

- Taikymas skaidrūs polimeriniai vamzdžiai Tai taip pat leidžia vizualiai stebėti gaminio judėjimą. Apie vamzdžius, pagamintus iš polimerinių medžiagų, taip pat žr. Polimerai žemės ūkyje ir vandentvarkoje, Polimerai statyboje.

- Pagrindinė medžiaga tarpiklių sandarinimui , kurios, be didelio atsparumo dilimui ir karščiui, turi turėti atsparumą įvairioms agresyvioms aplinkoms, yra gumos chloropreno, butadien-nitrilo, organinio silicio, fluoro ir kt. gumos specialios paskirties (žr. Sintetiniai kaučiukai, Techniniai gumos gaminiai). Judančių ar aukšto slėgio veikiamų jungčių sandarinimui dažniausiai naudojami plastikiniai sandarikliai.

- Naudojamos polimerinės medžiagos srieginėms jungtims tvirtinti , atliekami įvairiais būdais: naudojant plastikines veržles, kurių sriegiai sukuriami įsukant į jas metalinius varžtus, naudojant poveržles ir plastikinius įdėklus, taip pat naudojant greitai kietėjančius mišinius (žr. Polimeriniai junginiai). Šie tvirtinimo būdai užtikrina ilgesnį srieginių jungčių, kurios kartu atlieka ir sandarinimo elementų funkcijas, tarnavimo laiką.

- Epoksidiniai ir akrilato junginiai naudojami kaip universalūs klaidų kompensatoriai montuojant mašinos komponentus ir įrenginius. Dėl jų naudojimo, surinkimo procesas (pavyzdžiui, pavarų dėžės) sutrumpėja iki dalių montavimo reikiamu tikslumu ir tarpo tarp besijungiančių dalių užpildymo mišiniu. Užpildydamas spragas, junginys kompensuoja visas detalių apdirbimo ir surinkimo klaidas. Kompensatorių naudojimas leidžia išplėsti leistinus nuokrypius paviršių gamybai 2-3 klasėmis, sumažinti dalių apdorojimo išlaidas ir sumažinti jų surinkimo darbo intensyvumą. Nurodytas surinkimo matmenų grandinių uždarymo grandies tikslumas gali būti užtikrintas vienu išlygiavimu.

- Naudojant klijai(žr. Sintetiniai klijai) pavyko sukurti surenkamieji krumpliaračiai, pagaminti iš metalų ir plastikų, supaprastina guolių mazgų surinkimą, sumažina mašinų remonto išlaidas, padidina jų patikimumą. Pavyzdžiui, panaudojus kreipiklius su klijuotais pamušalais, pagamintais iš antifrikcinių medžiagų, pagerėjo staklių eksploatacinės savybės ir supaprastėjo jų remontas. Sintetinių klijų naudojimas magnetinių plokščių gamyboje pagerino jų elektros izoliavimo savybes.

- Technologinė įranga iš plastiko (laidininkai dalims gręžti, šablonai sudėtingų konfigūracijų dalims tikrinti, antspaudai, žymėjimo įtaisai ir kt.) yra lengvesni, pigesni ir lengviau pagaminami nei panašūs metaliniai. Tokios įrangos eksploatacinės savybės padidėja, kai ji yra metalo armatūra, naudojant metalo pluoštus kaip užpildus arba metalizuojant darbinius paviršius (žr. Plastikų metalizavimas). Iš plastiko gaminamos įvairios medžiagos liejyklos įranga . Taigi pramonėje plačiai naudojamas detalių liejimo būdas naudojant perdegusius modelius. , nuo fenoplastai gamyba liejimo smėlis, kriauklių formos ir strypai . Polimerinės medžiagos taip pat naudojamos kaip abrazyvinių įrankių rišiklis (pavyzdžiui, gaminant karščiui ir vandeniui atsparų švitrinį popierių).

- Svarbu ekonominės svarbos naudoja dažus ir kt polimerinės medžiagos metalinių konstrukcijų apsaugai nuo korozijos jų statybos, transportavimo, konservavimo ir eksploatavimo metu, taip pat už dekoratyvinė apdaila ir suteikiančių specialių savybių (elektros izoliacija, antifrikcija ir kt.). Tokių medžiagų suvartojimas yra -30% viso polimerinių medžiagų suvartojimo mechaninėje inžinerijoje. Žr. Dažų ir lakų dangos, Antikorozinės polimerinės dangos, Apsauginės dažų ir lako dangos, Purškimas.

Norėdami gauti daugiau informacijos ir (arba) sužinoti paskutinės naujienosšia tema apsilankykite teminėje žymėje: . Be to, galite naudoti kitas temines žymas (žr. toliau).

Bibliografija: Lit.: VolmirA. S, Pavlenko V.F., Ponomarev A.T., Polimerų mechanika, Nr. 1, 105 A972); Struktūrinių plastikų panaudojimas orlaivių gamyboje, red. A. L. Abibova, M., 1971; Pavlenko V.F., Vertikalaus kilimo ir tūpimo orlaivių jėgainės, M., 1972; Bulatovas G. A., Poliuretano putos ir jų naudojimas orlaiviuose, M., 1970; Prigoda B. A., Kokunko V. S., Antenos antenos orlaiviams, M., 1070; Scow A. L., SAMPE žurnalas, 8, Nr. 2, 25 A972); Peterson G. P., AIAA Paper, Nr. 367, 1, A971); WetterR., Kunststoffe, 10, Nr. 10, 756 A970); Johnson Z. P., Rubber World, 161, Nr. 6, 79 A970); Polimerų mokslo ir technologijų enciklopedija, v. 1, N.Y., 1964, p. 568. G. S. Golovkinas.

Dalių su polimerais remontas.

Kiti dalių atkūrimo būdai.

Literatūra:

Pagrindinis:

1. Mašinų remontas / Red. Telnova N.F. - M.: Agropromizdat, 1992, 560 p.: iliustracija [p. 193..210]

2. Mašinų ir įrangos remonto technologija. Pagal generolą red. I. S. Levitskis. 2-asis leidimas, pataisytas. ir papildomas M.: „Kolos“, 1975 m.

Papildomas:

Automobilių remontas/ 0.I. Sidašenko, O. A. Naumenko, A. Ya. Poicky ir sh.;

Pagal leid. 0.I. Sidašenka, A. Ya. Polsky. - K.: Derlius, 1994.- 400 p. [Su. 138..143 ]

Pagrindinės polimerinės medžiagos.

Remontuojant automobilius polimerinės medžiagos plačiai naudojamos tiek detalių gamybai, tiek restauravimui. Tai paaiškinama tuo, kad jie turi nemažai vertingų savybių (maža tūrinė masė, didelis stiprumas, geras cheminis atsparumas, didelės antifrikcinės ir dielektrinės savybės, atsparumas vibracijai, gana didelis kai kurių iš jų atsparumas karščiui ir kt.).

Polimerų naudojimas leidžia daugeliu atvejų išvengti sudėtingų technologinių procesų restauruojant detales, tokių kaip suvirinimas, dengimas, galvanizavimas ir kt. Polimerų panaudojimo technologija yra paprasta ir prieinama diegti remonto įmonėse.

Plastikų (plastikų) pagrindas yra dirbtinė (sintetinė) arba natūrali derva, kuri atlieka rišamosios medžiagos vaidmenį ir lemia jų chemines, mechanines, fizines ir kitas savybes.

Į dervą pridedant užpildų, plastifikatorių, kietiklių, dažiklių ir kitų medžiagų gaminami įvairūs plastikai.

KAM polimeras Prie medžiagų priskiriami plastikai, kurie, kaip ir plastikai, skirstomi į dvi dideles grupes: termoreaktingus (rinkinius) ir termoplastikus (termoplastikus).

termosetai Kaitinant jie suminkštėja ir gali būti formuojami presuojant ar kitais būdais. Toliau kaitinant, įvyksta tam tikri cheminiai pokyčiai ir jie tampa kieti, tankūs, netirpūs ir netirpūs. Termoreaktyvaus plastiko negalima pakartotinai naudoti pagal paskirtį.

Termoplastikai Kaitinant jos suminkštėja, formuojamos liejimo būdu, o vėliau, atvėsusios, kietėja, išlaikydamos savo formą. Pakartotinai kaitinant termoplastikai tampa minkšti ir tirpūs, t.y. tinkami pakartotiniam naudojimui.

Užpildai naudojami fizikinėms-mechaninėms, dielektrinėms, trinties ar antifrikcinėms savybėms pagerinti, padidinti atsparumą karščiui ir sumažinti polimerinių medžiagų susitraukimą, taip pat sumažinti išlaidas. Metalo žymekliai naudojami kaip užpildai; Portlandcementis, medvilniniai audiniai, stiklo pluoštas, popierius, asbestas, žėrutis, grafitas ir kt.

Plastifikatoriai- dibutilftalatas, kamparas, oleino rūgštis, dimetilo ir dietilftalatas ir kiti - suteikia polimerams elastingumo, klampumo ir takumo apdorojimo metu.

Kietikliai- aminai, magnezija, kalkės ir kiti - prisideda prie polimerų perėjimo į kietą ir netirpią būseną.

Dažikliai- nigrozinas, ochra, mumija, raudonasis švinas ir kiti - suteikia polimerams tam tikrą spalvą.

Tarp daugelio polimerinių medžiagų, naudojamų mašinų remontui, vis svarbesni tampa poliamidai, polietilenas, stiklo pluoštas, stiklo pluoštas, stirakrilas, kompozicijos epoksidinių dervų pagrindu ir kt.

Pagrindinės polimerinės medžiagos, naudojamos remonto versle, pasižymi šiomis savybėmis.

Nailono derva(kaprolaktamo) A ir B klasės – kieta į ragą panaši medžiaga baltas arba su gelsvu atspalviu. Tiekiamas granulių pavidalu. Stiprumas: gniuždant 70-80 MPa, įtempiant 60-65 MPa, lenkiant 80 MPa.

Kaprolaktamas Naudojamas gaminant ir restauruojant detales, turinčias aukštas antifrikcines savybes (guoliai, krumpliaračiai, įvorės, ritinėliai, įdėklai), sandariklius, tarpiklius ir kt.

Pagrindinis nailono trūkumas yra mažas šilumos laidumas, atsparumas karščiui ir atsparumas nuovargiui (6,5 MPa). Maksimali leistina nailoninių detalių ar dangų eksploatavimo temperatūra ore neturi viršyti plius 70-80°C ir minus 20-30°C.

Polietilenas Aukšto slėgio klasė G1E-150 yra vientisa, ragą primenanti pieno baltumo medžiaga. Tiekiamas granulių pavidalu. Tempiamasis stipris 12-16 MPa, stipris gniuždant 12,5 MPa, stipris lenkiant 12-17 MPa.

Šios markės polietilenas pasižymi aukštomis dielektrinėmis savybėmis, dideliu atsparumu rūgštims ir šarmams, geru atsparumu įvairiems aliejams, mažai sugeria drėgmę.

Polietilenas PE-150 Naudojamas laidams, kabeliams, aukšto dažnio prietaisų dalims izoliuoti, radijo aparatūrai, prietaisų apmušimui, rezervuarams, metalinei dangai. Polietileno plėvelės naudojamos kaip pakavimo medžiaga.

L, E ir P klasių mažo tankio polietilenas yra kieta, ragą primenanti pieno baltumo medžiaga. Jis gaminamas granulių pavidalu. Tempiamasis stipris 22-27 MPa (L klasei), 22-35 MPa (E klasei), 22-45 MPa (P klasei). Jis naudojamas ratų, gaubtų, gaubtų, vamzdžių ir kt. gamybai ir restauravimui. Presavimo milteliai FKP-1 ir FK. P-2 Galima įsigyti miltelių pavidalu. FKP-1 miltelių laikinas atsparumas statiniam lenkimui yra 50-60 MPa. Jis naudojamas gaminant detales, turinčias padidintą mechaninį stiprumą ir atsparumą smūgiams (flanšai, dangčiai, smagračiai, krumpliaračiai, skriemuliai, rankenos ir kt.).

FKP-2 milteliai Turi lenkimo stiprumą 75-85 MPa. Šie milteliai naudojami didesnio smūgio ir lenkimo stiprumo dalių (flanšų, krumpliaračių, skriemulių, kumštelių ir kt.) gamybai.

Klijai BF-2- vienalytis klampus tamsiai rudos spalvos skystis. Jie gali klijuoti metalus ir nemetalines medžiagas, veikiančias nuo -60° iki +180°C temperatūroje, fenol-formaldehido plastikus, tekstolitą, stiklo pluoštą, getinaksą, amiplastą, pluoštą, stiklą, ebonitą, medieną, fanerą, audinius, odą, keramiką. ir kt.

Klijuotų bandinių tempiamasis stipris: plienas-plienas 28,5-38,5 MPa; plienas-porcelianas 10 MPa, plienas-stiklas 13,9 MPa; duraliuminis-duraliuminis 6,5-10 MPa. Vandenyje, alkoholyje, benzine, žibale ir mineralinėse rūgštyse stabilūs junginiai. Klijai gaminami paruošta naudoti.

Klijai BF-6 Naudojamas audiniams klijuoti, veltiniui ir kt. Klijai VS-10T- vienalytis skaidrus tamsiai raudonos spalvos skystis, be pašalinių priemaišų ir nuosėdų. Gali klijuoti kartu ir bet kokiu deriniu įvairius metalus ir nemetalines medžiagas (plieną, ketų, aliuminį, varį ir jų lydinius, stiklo pluoštą, karščiui atsparų putplasčio plastiką, taip pat asbestcemenčio medžiagas), veikiančias iki 200°C temperatūroje 200 valandų ir 300°C temperatūroje 5 valandas Šlyties stipris (ZOKHGSA plienas - ZOKHGSA plienas) yra 20°C temperatūroje - 15-17 MPa, 200°C temperatūroje - 6,0- 6,5 MPa ir esant 300° C temperatūrai - 3,5-4,0 MPa.

Dalių remontas

Dalių su įtrūkimais ir skylutėmis taisymas. Cilindrų blokai, jų galvutės, pavarų dėžės korpusai ir kitos detalės remontuojami naudojant epoksidines dervas.

Plačiai naudojamas Epoksidinė derva ED-16- skaidri klampi šviesiai rudos spalvos masė. Hermetiškai uždarytoje talpykloje val kambario temperatūra jį galima laikyti ilgą laiką.

Derva kietėja veikiant kietikliui, pastarieji yra alifatiniai aminai, aromatiniai aminai (AF-2), mažos molekulinės masės poliamidai (L-18, L-19 ir L-20). Labiausiai paplitęs laikomas Polietileno poliaminas- klampus skystis nuo šviesiai geltonos iki tamsiai rudos.

Siekiant padidinti sukietėjusios epoksidinės dervos elastingumą ir atsparumą smūgiams, į jos sudėtį reikėtų įmaišyti plastifikatoriaus, pavyzdžiui, dibutilftalato, gelsvo aliejinio skysčio.

Užpildų pagalba pagerinamos fizinės-mechaninės, trinties ar antifrikcinės savybės, padidėja atsparumas karščiui ir šilumos laidumas, sumažėja savikaina. Tai yra ketaus, geležies ir aliuminio milteliai, asbestas, cementas, kvarcinis smėlis, grafitas, stiklo pluoštas ir kt.

Epoksidinė kompozicija paruošiama taip. Pašildykite indą su epoksidine derva ED-16 šildymo spintelėje arba talpykloje su karštas vanduo iki 60...80°C temperatūros ir pripildykite vonią reikalingas kiekis derva. Į pastarąjį mažomis porcijomis įpilama plastifikatoriaus (dibutilftalato), gerai maišant mišinį 5...8 minutes. Toliau taip pat įvedamas užpildas - 8... 10 minučių.

Paruošta kompozicija gali būti saugoma ilgą laiką. Prieš pat naudojimą kietiklis supilamas ir maišomas 5 minutes, po to epoksidinė kompozicija turi būti sunaudota per 20...25 minutes.

Epoksidinių dangų kokybė labai priklauso nuo sudėties. Iki 20 mm ilgio įtrūkimai sandarinami Tokiu būdu.

8...10x padidinimo padidinamuoju stiklu nustatomos plyšių ribos ir jo galuose išgręžiamos 2,5...3,0 mm skersmens skylės. Per visą ilgį 60...70 °C kampu iki 1,0...3,0 mm gylio nuimamas nusklembimas. Jei detalės storis mažesnis nei 1,5 mm, nusklembti nerekomenduojama. Nuvalykite paviršių 40 ... 50 mm atstumu nuo įtrūkimo iki metalinio blizgesio. Įtrūkimo paviršius ir išvalytą vietą nuriebalinkite nuvalydami acetone suvilgytu tamponu.

Po 8...10 minučių džiovinimo detalės paviršius vėl nuriebalinamas ir džiovinamas antrą kartą.

1 detalė (1 pav., a) Sumontuokite taip, kad paviršius būtų įtrūkęs 2 Iki 20 mm ilgio buvo horizontalioje padėtyje, o epoksidinis mišinys užteptas mentele 3 Ant paviršiaus yra įtrūkimų ir nuvalytų vietų.

Plyšys 20…150 mm ilgio (1.6 pav.) Užsandarinkite taip pat, tik užtepus epoksidinį mišinį. 3 Ant jo papildomai dedama perdanga 4 Pagaminta iš stiklo pluošto. Pastarasis plyšį iš visų pusių uždengia 20...25 mm. Tada perdanga suvyniojama voleliu 5. Ant paviršiaus užtepamas kompozicijos sluoksnis, uždedamas antras sluoksnis. B (1 pav., c) Perdengti pirmąjį 10…15 mm. Tada susukite jį voleliu ir užtepkite paskutinį epoksidinės dervos sluoksnį.

1 pav. Plyšių sandarinimo schema:

1 - detalė; 2 - įtrūkimas; 1— epoksidinė kompozicija; 4 ir 6 stiklo pluošto trinkelės; 5 - volelis; 7 — Metalinė apdaila; 8 ~ varžtas.

Skirta ilgesniems nei 150 mm plyšiams (1 pav., d) Užtepamas epoksidinis mišinys, uždedamas metalinis dangtelis ir tvirtinamas varžtais. Paviršiaus paruošimas ir plyšių pjovimas yra tokie patys kaip ir mažesnių nei 150 mm plyšių atveju.

Dangtis 7 pagamintas iš lakštinio plieno, kurio storis 1,5 ... 2,0 mm. Jis turi padengti plyšį 40...50 mm. Perdangoje išgręžiamos 10 mm skersmens skylės. Atstumas tarp jų centrų išilgai plyšio yra 60... 80 mm. Centrai turi būti bent 10 mm atstumu nuo perdangos kraštų.

Perdanga sumontuota ant plyšio. Išgręžkite detalės skylių centrus, nuimkite dangtelį, išgręžkite 6,8 mm skersmens skylutes ir bakstelėkite jas 1M8X1. Dalių ir pamušalų paviršiai nuvalomi iki metalinio blizgesio ir nuriebalinami.

Skylės dalyse užsandarinamos naudojant tą pačią kompoziciją, uždedant metalines perdangas lygiai arba persidengiant. Pirmuoju atveju (2 pav., a) Aštrios skylės briaunos nublukinamos ir detalės paviršius aplink skylę nuvalomas iki metalinio blizgesio 10...20 mm atstumu.

Perdanga pagaminta iš lakštinio plieno, kurio storis 0,5,.. 0,8 mm. Jis turėtų uždengti skylę 10...20 mm. Nuriebalinkite ir džiovinkite 8...10 minučių skylės kraštus ir aplink ją nuvalytą paviršiaus plotą.

2 pav. Sandarinimo angų su perdangomis schema:

A - praplaukite; b— Persidengimas; 1 ir b - metalinės plokštės; 2 ir 5 - epoksidinės kompozicijos sluoksniai; 3 - viela; 4— Stiklo pluošto danga; 7— Varžtas.

Prie pamušalo centro pritvirtinkite 0,3...0,5 mm skersmens ir 100...150 mm ilgio vielą. Pamušalai pagaminti iš stiklo pluošto išilgai skylės kontūro. Po antrinio skylės kraštų ir išvalyto ploto nuriebalinimo ir išdžiovinimo tepamas plonas epoksidinės dervos sluoksnis.

Sumontuokite apdailą 1 Po skylute ir pritvirtinta viela 3. Tada padėkite ant padėklo 1 Perdanga 4 Iš stiklo pluošto suvyniokite jį voleliu, užtepkite epoksidinį mišinį, uždėkite antrą stiklo pluošto sluoksnį ir suvyniokite jį voleliu. Epoksidinio mišinio uždėjimo ir stiklo pluošto sluoksnių klojimo operacijos kartojamos tol, kol skylė užpildoma per visą sienos storį. 2 epoksidinės kompozicijos sluoksnis užtepamas ant viršutinio dangčio ir sukietėja. Antruoju atveju (2.6 pav.) Aštrios skylės briaunos nublunka, o detalės paviršius aplink ją nuvalomas 40 ... 50 mm atstumu iki metalinio blizgesio. Plokštė pagaminta iš plieno, kurio storis 1,5...2,0 mm. Jis turėtų uždengti skylę 40...50 mm. Jame išgręžiamos 10 mm skersmens skylės. Atstumas tarp jų išilgai skylės perimetro yra 50... 70 mm. Centrai turi būti 10 mm atstumu nuo perdangos kraštų. Išgręžkite detalę 6,8 mm skersmens skylutes ir įpjaukite į jas siūlus 1M8X1. Nuvalykite pamušalo paviršių, besiliečiantį su dalimi, iki metalinio blizgesio. Nuriebalinkite detalės ir pamušalo paviršius, o po to juos plonu sluoksniu užtepkite epoksidinės dervos. Po to išvalomos nuotėkio ir nukarusios epoksidinės kompozicijos bei patikrinama remonto kokybė. 3. Detalių restauravimo būdai Kėbulo dalių įtrūkimų taisymas. Ši operacija atliekama naudojant metalo apdirbimo ir mechaninius metodus: smeigimas, formuojami įdėklai ir pleistrų klijavimas. Plyšių sandarinimas Prisegiant- labai daug darbo reikalaujanti operacija ir jai reikalingas aukštos kvalifikacijos mechanikas. Jis naudojamas taisant detales, kurioms reikalingas sandarumas (greičių dėžės korpusai, galinės ašys, cilindrų blokų vandens apvalkalai). Šio metodo esmė ta, kad plyšys per visą jo ilgį užsandarinamas srieginiais kaiščiais.

Pastarieji pagaminti iš raudono vario arba bronzos. Pirmiausia išgręžkite plyšio galus, įpjaukite į juos siūlus ir įstatykite kaiščius. Tada 2.50 pav. parodyta tvarka išgręžiamos skylės ir sumontuojami likę kaiščiai. Kaiščių galus rekomenduojama iškalti, o suremontuotus paviršius lituoti. Įtrūkimų, kurių ilgis yra 50 mm ar daugiau, negalima užsandarinti kaiščiais.

Ryžiai. 3. Plyšių sandarinimo kaiščiais schema.

Plyšių sandarinimas forminiais įdėklais leidžia atkurti ne tik detalės sandarumą, bet ir tvirtumą.

Remonto technologija apima specialaus griovelio gavimą dalyje ir iš anksto paruošto formos įdėklo įspaudimą. (4 pav.). Pagrindinės įrangos dalys, nuo kurių priklauso darbo kokybė, yra griovelio skylėms gręžti skirta stakta ir pats formos įdėklas. Įtrūkimai sandarinami sandarinimo ir suveržimo formos įdėklais, kurie gaminami iš mažai anglies turinčio plieno 20 arba St. 3.

4 pav. Forminių įdėklų tipai: a ir b - sandarinimas; c, d, d, IR E - rangos sutartis; g - skylių gręžimas per plyšį.

Plyšio sandarinimas sandarinimo formos įdėklais yra toks.

Atsitraukus nuo plyšio galo link jo tęsinio 4...5 mm, detalėms, kurių sienelės storis iki 12 mm ir 6,6 mm skersmuo per 12 mm, išgręžiamos 4,6 mm skersmens skylės. gylis atitinkamai 3,5 ir 6,5 mm.

Tada išilgai plyšio, naudojant specialų įrankį, paeiliui išgręžiamos skylės. Pastarasis kiekvieną kartą perstatomas ir tvirtinamas išilgai išgręžtos skylės. Be to, skersai plyšio daromos skylės – po dvi kiekvienoje pusėje kas penkias skyles.

Pirmiausia į griovelį įstatykite skersinius, o po to išilginius įdėklus, prieš tai sutepę galinius ir šoninius paviršius epoksidine derva. junginys, Ir jie juos išskleidžia.

Plyšio sandarinimas suveržiančiais formos įdėklais yra panašus į aukščiau aptartą metodą. Tvirtinimo formos įdėklui suformuotas griovelis daromas tik skersai plyšio. Specialiu strypeliu išgręžiamos šešios 3,5 mm skersmens skylės iki 10 arba 15 mm gylio (priklausomai nuo detalės sienelės storio) didesniu nei 0,1 ... 0,3 mm žingsniu, vienoje vietoje įdedant tris skyles. pusėje ir trys iš kitos.

Tiltas tarp skylių pašalinamas specialiu perforatoriumi 1,8 arba 3,0 mm storio plokščių pavidalu. Į gautą griovelį įspaudžiamas forminis įdėklas, prieš tai nuriebalinus paviršius ir sutepus juos epoksidiniu mišiniu.

Plyšys uždaromas dėl pakopų dydžio skirtumo tarp figūrinio griovelio ir figūrinio įdėklo skylių ašių. „Tokiu būdu rekomenduojama atstatyti pertvaras tarp karterio cilindrų, pavarų dėžės korpusus ir sandarinti cilindrų galvučių įtrūkimus.

Sukurtas įrangos komplektas OR-11362, kuriame yra du patobulinti laidininkai. Jie naudojami išorinių dalių sienelių ir vidinių cilindrinių paviršių remontui, nuo esamų skiriasi universalumu, konstrukcijos paprastumu ir mažu darbo intensyvumu eksploatacijos metu.

Srieginių jungčių remontas. Srieginių jungčių funkcionalumas atkuriamas dviem būdais: Pradinio dydžio keitimas Susidėvėjusi srieginė dalis (remonto matmenų būdas) ir Jo nekeičiant(paviršiaus dengimo ir suvirinimo būdai, papildomų detalių montavimas, dalies dalies keitimas).

Pastarasis laikomas progresyvesniu, ty nekeičiant sriegio dydžio (iki vardinio dydžio), nes tai netrukdo pakeičiamumui ir nesumažina jungties stiprumo.

Išoriniai siūlai atkuriami keliais būdais. Nutrūkę sriegiai (mažiau nei 2 sriegiai) ir įtrūkimai pašalinami juos paleidžiant sriegio pjovimo įrankiu ir apdirbant metalą.

Paprastai atmetami varžtai su susidėvėjusiomis galvutėmis, nuplėštais sriegiais daugiau nei 2 sriegiais ir susidėvėjusiais sriegiais. Taisant sriegius ant velenų, pakeičiama susidėvėjusi srieginė detalės dalis arba įvairiais būdais sulydomas metalas prie paviršiaus.

Pagrindiniu dangos trūkumu reikėtų laikyti detalės atsparumo nuovargiui sumažėjimą (nuo 10 iki 30%) ir galimybę perdegti per plonasienes dalis. Srieginės skylės turi šiuos pagrindinius defektus: atskirų sriegių lūžinėjimas, užsikimšimas, sutraiškymas ir atskilimas, susidėvėjimas išilgai vidinio ir vidutinio skersmens ir tt Joms taisyti naudojami įvairūs metodai. (5 pav.).

Pagrindinis suvirinimo skylių su vėlesniu vardinio dydžio sriegiais gręžimo ir pjovimo trūkumas yra didelė karščio paveikta zona, dėl kurios ketus balina, įtrūksta ir deformuojasi, keičia medžiagos struktūrą ir sumažina sriegio stiprumą beveik per pusę. . Iškirpti srieginę skylę naujoje vietoje galima tik tuo atveju, jei jos vietą galima pakeisti nesutrikdant jungties (būgno stebulės ir pan.) pakeičiamumo.

Srieginių jungčių stabilizavimas polimero kompozicija naudojamas, kai bendras smeigės ir korpuso jungties nusidėvėjimas yra ne didesnis kaip 0,3 mm. Spiralinio įdėklo montavimas kritinių dalių ir mazgų remonto metu tapo plačiai naudojamas.

Ryžiai. 5. Srieginių jungčių taisymo būdai

Mašinų inžinerija yra vienas iš nedaugelio pagrindinių šalies ūkio sektorių, lemiančių viso ūkio vystymąsi, kaip buvo specialiai pabrėžta TSKP XXVI suvažiavime. Mūsų partija visada pirmenybę teikė mechanikos inžinerijos plėtrai ir tobulinimui – nuo penkerių metų industrializacijos plano, dar anksčiau, nuo GOELRO plano iki šių dienų. Visuose šiuolaikiniuose išsivyščiusios šalys mechaninės inžinerijos gaminių apimtis sudaro daugiau nei ketvirtadalį visos pramonės produkcijos, mechanikos inžinerijos ir metalo apdirbimo ilgalaikis turtas - beveik ketvirtadalis viso ilgalaikio turto; šioje pramonės šakoje dirba nuo trečdalio iki pusės visų pramonės darbuotojų. Ir tai natūralu, paprastas mechaninės inžinerijos subsektorių sąrašas įtikinamai patvirtina pagrindinį jos vaidmenį. Štai sąrašas: energetika; elektrinis; staklių ir įrankių pramonė; instrumentų gamyba; traktorių ir žemės ūkio inžinerija; transportas; automobilių ir aviacijos pramonė; laivų statyba ir kt. Kitas įtikinamas faktas: 1970 m. SSRS mechaninės inžinerijos pramonė pagamino daugiau nei 30 000 rūšių gaminių.

Nenuostabu, kad ši pramonė yra pagrindinis beveik visų mūsų šalyje gaminamų medžiagų, įskaitant polimerus, vartotojas. Polimerinių medžiagų naudojimas mechanikos inžinerijoje auga tokiu greičiu, kokio precedento nebuvo per visą žmonijos istoriją. Pavyzdžiui, 1978 metais mūsų šalies mechaninė inžinerija sunaudojo 800 000 tonų plastiko, o 1960 metais - tik 116 000. Įdomu tai, kad prieš dešimt metų 37-38% visų mūsų šalyje pagamintų plastikų buvo išsiųsti į mechanikos inžinerijos, o iki 1980 m. mechaninės inžinerijos dalis plastikų panaudojime sumažėjo iki 28 proc. Ir čia esmė ne ta, kad poreikis galėtų sumažėti, o tai, kad kiti šalies ūkio sektoriai dar intensyviau pradėjo naudoti polimerines medžiagas žemės ūkyje, statyboje, lengvojoje ir maisto pramonėje ir kt.

Pažymėtina, kad pastaraisiais metais polimerinių medžiagų funkcija bet kurioje pramonės šakoje šiek tiek pasikeitė. Vis daugiau atsakingų užduočių imta patikėti polimerams. Vis daugiau santykinai mažų, bet struktūriškai sudėtingų ir svarbių mašinų ir mechanizmų dalių buvo pradėtos gaminti iš polimerų, o tuo pačiu metu polimerai vis dažniau pradėti naudoti gaminant didelių gabaritų mašinų ir mechanizmų kėbulo dalis. reikšmingos apkrovos. Žemiau plačiau pakalbėsime apie polimerų naudojimą automobilių ir aviacijos pramonėje, tačiau čia paminėsime tik vieną nuostabų faktą: prieš keletą metų aplink Maskvą važinėjo vien plastikinis tramvajus. Tačiau čia dar vienas faktas: ketvirtadalis visų mažų laivų – valčių, valčių, valčių ir kt. – dabar yra pagaminti iš plastikinių medžiagų.

Dar visai neseniai plačiam polimerinių medžiagų naudojimui mechaninėje inžinerijoje trukdė du iš pažiūros visuotinai pripažinti polimerų trūkumai: mažas (palyginti su plieno markės) stiprumas ir mažas atsparumas karščiui. Temperatūros slenksčio įveikimas aprašytas skyriuje „Žingsniai į ateitį“. Kalbant apie polimerinių medžiagų stiprumo savybes, šis etapas buvo įveiktas perėjus prie kompozicinių medžiagų, daugiausia stiklo ir anglies pluoštu sustiprinto plastiko. Taigi dabar posakis „plastikas stipresnis už plieną“ skamba gana pagrįstai. Tuo pačiu metu polimerai išlaikė savo pozicijas masinėje gamyboje daugybės dalių, kurioms nereikia ypač didelio stiprumo: kištukai, jungiamosios detalės, dangteliai, rankenos, svarstyklės ir matavimo priemonių korpusai. Dar viena polimerams būdinga sritis, kurioje ryškiausiai pasireiškia jų pranašumai prieš kitas medžiagas – vidaus ir išorės apdailos sritis, apie tai jau minėjome kalbėdami apie statybas.

Tą patį galima pasakyti apie mechaninę inžineriją. Beveik trys ketvirtadaliai lengvųjų automobilių, autobusų, lėktuvų, upių ir jūrų laivų bei lengvųjų automobilių vidaus apdailos dabar yra pagaminti iš dekoratyvinio plastiko, sintetinių plėvelių ir audinių, dirbtinės odos ir kt. Be to, daugeliui mašinų ir prietaisų naudojami tik antikorozinės apdailos sintetinės medžiagos užtikrino jų patikimą, ilgalaikį veikimą. Pavyzdžiui, pakartotinį gaminio naudojimą ekstremaliomis fizinėmis ir techninėmis sąlygomis (erdvėje) užtikrina visų pirma tai, kad visas jo išorinis paviršius yra padengtas sintetinėmis plytelėmis, taip pat klijuojamas sintetiniais poliuretanu arba poliepoksidiniais klijais. O chemijos gamybos įranga? Jų viduje yra tokia agresyvi aplinka, kad joks prekės ženklo plienas jų neatlaikytų. Vienintelė išeitis yra padaryti vidinį pamušalą iš platinos arba fluoroplastinės plėvelės. Galvaninės vonios gali veikti tik tuo atveju, jei jos pačios ir pakabinamos konstrukcijos yra padengtos sintetinėmis dervomis ir plastikais.

Polimerinės medžiagos taip pat plačiai naudojamos tokiose šalies ūkio šakose kaip instrumentų gamyba. Čia gautas didžiausias ekonominis efektas, vidutiniškai 1,5-2,0 karto didesnis nei kitose mechanikos inžinerijos šakose. Tai visų pirma paaiškinama tuo, kad dauguma polimerų yra apdorojami prietaisų gamyboje naudojant pažangiausius metodus, o tai padidina termoplastikų naudingo panaudojimo (ir ne atliekų) lygį ir padidina brangių medžiagų pakeitimo greitį. Be to, žymiai sumažėja žmonių darbo sąnaudos. Paprasčiausias ir įtikinamiausias pavyzdys yra spausdintinių grandynų gamyba: procesas neįsivaizduojamas be polimerinių medžiagų, o su jomis visiškai automatizuotas.

Yra ir kitų subsektorių, kuriuose polimerinių medžiagų naudojimas leidžia sutaupyti ir medžiagų bei energijos išteklių, ir padidinti darbo našumą. Beveik visišką automatizavimą užtikrino polimerų panaudojimas transportui skirtų stabdžių sistemų gamyboje. Ne be reikalo beveik visos funkcinės automobilių stabdžių sistemų dalys ir apie 45% geležinkelio riedmenų yra pagamintos iš sintetinių presuotų medžiagų. Apie 50% besisukančių dalių ir pavarų yra pagamintos iš patvarių inžinerinių polimerų, pastaruoju atveju galima pastebėti dvi skirtingas tendencijas. Viena vertus, vis dažniau pasirodo pranešimų apie traktorių pavarų gamybą iš nailono. Naudotų žvejybos tinklų likučiai, senos kojinės ir nailono pluoštų raizginys išlydomi ir formuojami į krumpliaračius. Šios pavaros gali veikti beveik nesusidėvėjusios, kai liečiasi su plieninėmis, be to, tokia sistema nereikalauja tepimo ir yra beveik tyli. Kita tendencija – pilnas pavarų dėžių metalinių dalių keitimas detalėmis iš anglies pluošto. Jie taip pat rodo staigų mechaninių nuostolių sumažėjimą ir ilgą tarnavimo laiką.

Kita polimerinių medžiagų taikymo sritis mechaninėje inžinerijoje, verta išskirtinio paminėjimo, yra metalo pjovimo įrankių gamyba. Plečiantis patvaraus plieno ir lydinių naudojimui, apdirbimo įrankiams keliami vis griežtesni reikalavimai. Ir čia plastikai į pagalbą ateina įrankių gamintojui ir mašinų operatoriui. Tačiau ne visai paprasti itin didelio kietumo plastikai, tokie, kurie drįsta konkuruoti net su deimantu. Kietumo karalius deimantas dar nenuverstas nuo savo sosto, bet reikalai artėja. Kai kurie oksidai (pavyzdžiui, iš kubinio cirkonio genties), nitridai, karbidai jau šiandien demonstruoja ne mažesnį kietumą ir didesnį atsparumą karščiui. Bėda ta, kad jie vis dar yra brangesni nei natūralūs ir sintetiniai deimantai, be to, jie turi „karališką trūkumą“ - dažniausiai yra trapūs. Taigi, kad jie nesutrūkinėtų, kiekvienas tokio abrazyvo grūdelis turi būti apgaubtas polimerinėmis pakuotėmis, dažniausiai iš fenolio-formaldehido dervų. Todėl šiandien trys ketvirtadaliai abrazyvinių įrankių gaminami naudojant sintetines dervas.

Tai tik keli pavyzdžiai ir pagrindinės polimerinių medžiagų diegimo mechanikos inžinerijos subsektoriuose tendencijos. Automobilių pramonė dabar užima pirmąją vietą pagal plastiko naudojimo augimą tarp kitų subsektorių. Prieš dešimt metų automobiliuose buvo naudojama nuo 7 iki 12 rūšių įvairių plastikų, aštuntojo dešimtmečio pabaigoje šis skaičius perkopė 30. Cheminės struktūros požiūriu, kaip ir galima tikėtis, pirmosios vietos pagal tūrį juos užima stireno plastikai, polivinilchloridas ir poliolefinai. Jie vis dar šiek tiek prastesni už juos, tačiau poliuretanai, poliesteriai, akrilatai ir kiti polimerai aktyviai vejasi. Automobilių dalių, kurios šiais laikais tam tikruose modeliuose gaminamos iš polimerų, sąrašas užtruktų ne vieną puslapį. Kėbulai ir kabinos, prietaisai ir elektros izoliacija, vidaus apdaila ir bamperiai, radiatoriai ir porankiai, žarnos, sėdynės, durys, gaubtas ir kt., ir tt Be to, kelios skirtingos įmonės užsienyje jau paskelbė apie visiškai plastikinių automobilių gamybos pradžią. Būdingiausios plastikų naudojimo automobilių pramonėje tendencijos apskritai yra tokios pačios kaip ir kituose subsektoriuose. Pirma, tai taupo medžiagas: didelių blokų ir mazgų formavimas be atliekų arba mažai atliekų. Antra, dėl lengvų ir lengvų polimerinių medžiagų naudojimo sumažėja bendras automobilio svoris, o tai reiškia, kad eksploatuojant bus sutaupyta degalų. Trečia, pagaminti kaip vienas vienetas, plastikinių dalių blokai žymiai supaprastina surinkimą ir taupo darbą.

Beje, tie patys privalumai skatina plačiai naudoti polimerines medžiagas aviacijos pramonėje. Pavyzdžiui, aliuminio lydinio pakeitimas grafito plastiku gaminant orlaivio sparno lentjuostę leidžia sumažinti dalių skaičių nuo 47 iki 14, tvirtinimo elementų skaičių nuo 1464 iki 8 varžtų, sumažinti svorį 22%, o kainą - 25%. Tuo pačiu metu gaminio saugos riba yra 178%. Sraigtasparnio mentes ir reaktyvinių variklių ventiliatorių mentes rekomenduojama gaminti iš polikondensacinių dervų, užpildytų aliumosilikato pluoštu, todėl sumažėja orlaivio svoris, išlaikomas tvirtumas ir patikimumas. Pagal anglišką patentą Nr.2047188, orlaivių ar sraigtasparnių rotoriaus menčių guolių paviršius padengus tik 0,65 mm storio poliuretano sluoksniu, jų atsparumas lietaus erozijai padidėja 1,5-2 kartus. Pirmojo angliško-prancūziško viršgarsinio keleivinio lėktuvo „Concorde“ dizaineriams buvo keliami griežti reikalavimai. Apskaičiuota, kad orlaivio išorinis paviršius dėl trinties su atmosfera įkais iki 120-150 °C, o kartu buvo reikalaujama, kad jis nepasiduotų erozijai mažiausiai 20 000 valandų. problema buvo nustatyta naudojant ploniausios fluoroplastinės plėvelės orlaivio apsaugos paviršiaus dangą. Ne mažiau sunkumų Concorde dizaineriai patyrė spręsdami kuro ir hidraulinių sistemų sandarinimo klausimus. O štai polisiloksano ir fluoro angliavandenilių elastomerai, sandarikliai ir mastikos davė išeitį iš keblios padėties. Beje, apie elastomerus. Pateikdami informaciją apie polimerinių medžiagų panaudojimą mechaninėje inžinerijoje, šios polimerų rūšies praktiškai nelietėme. Tačiau jie taip pat plačiai naudojami rankogalių ir sandariklių, tarpiklių, vamzdžių ir padangų pavidalu. Automobiliui labai svarbus šių tarpiklių, tarpiklių ir žarnų atsparumas alyvai ir benzinui, kurį užtikrina butadienakrilonitrilo, polichloropreno ir panašių gumų naudojimas. Tačiau pastaruoju metu dėl augančių naftos produktų kainų pradėjo pasirodyti pranešimai apie naujo kuro – alkoholio – naudojimą automobiliuose. Šiuo atžvilgiu galima daryti prielaidą, kad artimiausiu metu automobilių gamintojai iš Chemists pareikalaus alkoholiui atsparios gumos. Tokias gumines ir kitas polimerines medžiagas sukurti nėra taip sunku, jei tik vairuotojas būtų atsparus alkoholiui. Na, o dabar pereikime prie kelių spalvingų ir mažai žinomų polimerinių medžiagų panaudojimo mašinų inžinerijoje atvejų aprašymo. (TSB, 3 leidimas, t. 15; Plast. World, 1979, 37, nr. 2).

Pjovimo siūlas

Ar galima pjauti plieninį ruošinį su sintetiniu siūlu? Kad pasisektų, siūlas turi būti itin stiprus ir labai kietas, arba plienas turi būti suminkštintas. Ir kodėl tai reikalinga? Tą patį ruošinį galima pjauti grūdintu pjūklo geležte. Bet bėda ta, kad po tokio pjovimo pliene lieka žalingi liekamieji įtempiai ir deformacijos. O plieną ir kitus metalus galima minkštinti specialiais chemikalais – kiekvienas metalas turi savo cheminių medžiagų. Sintetinis siūlas šias chemines medžiagas pristatys tik į būsimą pjovimo vietą. Būtent tokį metodą sukūrė lenkų chemikai. Siūlas juda išilgai pjaunamo ruošinio paviršiaus 24 smūgių per minutę dažniu. Kiekvieno smūgio pabaigoje pašalinami tirpiklio reakcijos su metalu produktai, siūlas impregnuojamas nauja dalimi ir daromas atvirkštinis smūgis. ( Jaunas technikas, 1965, № 8).

Plastikinės raketos

Raketos variklio korpusas pagamintas iš anglies pluošto, apvyniotas aplink vamzdį; anglies pluošto juosta, iš anksto impregnuota epoksidine derva. Sukietėjus dervą ir pašalinus pagalbinę šerdį, gaunamas vamzdis, kurio anglies pluošto kiekis yra didesnis nei du trečdaliai, pakankamai stiprus tempimui ir lenkimui, atsparus vibracijai ir pulsacijai. Belieka užpildyti tuščią raketų degalų, prie jos pritvirtinti skyrių instrumentams ir fotoaparatams ir galite siųsti į skrydį. (Komplektai, 1981, 12, nr. 1).

Plastikiniai vartai

Pirmoji visiškai plastikinė spyna Lenkijoje (ir bene pirmoji pasaulyje) buvo įrengta viename iš kanalų Bygdoszcz apylinkėse. Vartai veikia nepriekaištingai.

Plastikiniai elementai skirti daugiau nei 20 metų tarnavimo laikui. Konstrukcijas iš ąžuolinių sijų reikėjo keisti kas 6 metus. (Mokslas ir gyvenimas, 1969, Nr. 3).

Suvirinimas be šildymo

Kaip pritvirtinti dvi plastikines plokštes viena prie kitos? Galite jį klijuoti, bet tada reikia įrengti darbo vieta vėdinimo sistema. Galite jį prisukti arba kniedyti, bet tuomet turite iš anksto išgręžti skyles. Jį galima suvirinti, jei abi plokštės yra termoplastinės, tačiau net ir čia negalima išsiversti be ventiliacijos, be to, dėl vietinio perkaitimo jungtis gali pablogėti ir trapi. Dauguma Geriausias būdas ir įrangą jam sukūrė prancūzų kompanija Brunson. Ultragarso generatorius, kurio galia yra 3 kW, dažnis 20 kHz, „garso vadovai“ - sonotrodai - ir viskas. Vibruojantis sonotrodo galas prasiskverbia per iki 8 mm storio pritvirtintų dalių viršutinę dalį, pasineria į apatinę ir neša su savimi viršutinio polimero lydalą. Ultragarso virpesių energija paverčiama šiluma tik lokaliai, todėl suvirinama taškiniu būdu. Tas pats metodas ir ta pati įranga taip pat tinka įvairioms tvirtinimo detalėms ir detalėms „įterpti“ į plastiką. Ultragarsinis suvirinimas efektyviausiai naudojamas gaminant elektros apšvietimo įrangą, automobilių apdailos detales, vėdinimo sistemas cisternų konstrukcijoje, orlaivių pramonėje ir kt. Ultragarsinis suvirinimas ypač rekomenduojamas gaminant gaminius iš poliolefinų, stireno plastikų. , poliamidai, polikarbonatai, įvairios vinilo ir akrilo dervos. (Offic. plast et caoutch., 1979, 26, nr. 275).

Poliuretanas nuo patyčių

Šiam pranešimui komentarų nereikia:

"Poliuretano dangos pasižymi dideliu kietumu, ilgaamžiškumu daugiau nei 10 metų ir geru blizgesiu. Jų naudojimas gali padėti išspręsti Niujorko metro vagonų patvaraus dažymo problemą. Ant tokių dangų neįmanoma rašyti ar piešti nei pieštuku, nei flomasteriu. rašiklis, o tai žymiai sumažina vežimų valymo išlaidas“. (Mod. Paint and Coat, 1979, 69, Nr. 11).

Universalūs plastikai

Originalų požiūrį į praktinį polimerinių medžiagų pritaikymą, ypač gaminant instrumentus, neseniai išsakė anglų žurnalo „World of Plastics“ apžvalgininkas.

Jo nuomone, visą plastikų savybėms keliamų reikalavimų įvairovę gali patenkinti aštuoni polimerai: ABS kopolimeras, nailonas, fenolio dervos, polietilenas ir polipropilenas, poliuretano putos ir polivinilchloridas.

Autorius pažymėjo, kad pastaruoju metu visoms medžiagoms nuolat didėja kainos ir tūrio santykis, tačiau sintetinių organinių polimerų atveju šis augimas yra lėtesnis nei plieno, aliuminio ir stiklo. Autorius svarsto pagrindinius plastiko privalumus, kai jie naudojami instrumentų gamyboje:

1. Dalys, pagamintos iš polimerinių medžiagų, gali būti liejamos be tolesnio jų apdorojimo, nes reikalingas dažymas ir išvaizda Galutinis produktas.

2. Projektuotojui suteikiama galimybė sukurti sudėtingų konfigūracijų dalis, žymiai sutaupant darbo laiką ir išlaidas.

3. Polimerinėms medžiagoms būdingos šiluminės ir elektrinės savybės apsaugo nuo pažeidimų elektros prietaisai ir sumažinti jų šilumos perdavimą.

4. Dėl lengvo plastikinių gaminių svorio sumažėja transportavimo kaštai ir paprastesnis jų naudojimas.

Autorius taip pat teigia, kad plastikai plačiausiai naudojami penkiose įrenginių grupėse: didelių gabaritų konstrukcijose; buitiniai elektros prietaisai; radijo elektronika; oro kondicionieriai ir drėkintuvai. Būtent šioms penkioms grupėms, teigia stebėtojas, pakanka aštuonių pagrindinių polimerų, ir iš karto tai iliustruoja naujausių šaldytuvų, skalbimo ir indaplovių, ventiliatorių, dulkių siurblių, radijo instaliacijų, televizorių, skaičiavimo mašinų ekspozicijų pavyzdžiais. laboratorinė įranga ir kt., iki namų aliejaus ekstraktorių, skrudintuvų ir kavos virimo aparatų. Deja, polimerų, iš kurių gaminami šie įrenginiai, sąrašas yra daug platesnis nei apžvalgos pradžioje pateiktas aštuonių narių sąrašas. Yra acetalio dervos, įvairūs poliesteriai, polikarbonatas, polifenileno oksidas ir kt., Ir daugelis kitų, kaip taisyklė, ne gryna forma, o kompozicijose tarpusavyje ir įvairiais pluoštiniais ir miltelių užpildais.