Inviare il tuo buon lavoro alla knowledge base è facile. Utilizza il modulo sottostante

Studenti, dottorandi, giovani scienziati che utilizzano la base di conoscenze nei loro studi e nel loro lavoro ti saranno molto grati.

Inserito il http://www.allbest.ru/

Metodi per pulire l'aria dalla polvere

Per neutralizzare gli aerosol (polveri e nebbie), vengono utilizzati metodi a secco, umidi ed elettrici. Inoltre, i dispositivi differiscono tra loro sia nel design che nel principio di sedimentazione delle particelle sospese. Il funzionamento degli apparecchi a secco si basa su meccanismi di sedimentazione gravitazionale, inerziale e centrifuga o meccanismi di filtrazione. Nei collettori di polveri umide, i gas carichi di polvere entrano in contatto con il liquido. In questo caso la deposizione avviene su gocce, sulla superficie di bolle di gas o su un film liquido. Nei precipitatori elettrici, la separazione delle particelle di aerosol cariche avviene in corrispondenza degli elettrodi di raccolta.

I depolveratori meccanici a secco comprendono dispositivi che utilizzano vari meccanismi di deposizione: gravitazionale, inerziale e centrifugo.

Depolveratori inerziali. Se si verifica un brusco cambiamento nella direzione del movimento del flusso di gas, le particelle di polvere, sotto l'influenza della forza inerziale, tenderanno a muoversi nella stessa direzione e, dopo aver invertito il flusso di gas, cadranno nel bunker. L'efficienza di questi dispositivi è bassa.

Dispositivi ciechi. Questi dispositivi hanno una griglia a lamelle composta da file di piastre o anelli. Il gas purificato, passando attraverso la griglia, compie curve strette. Le particelle di polvere, per inerzia, tendono a mantenere la loro direzione originaria, il che porta alla separazione delle particelle di grandi dimensioni dal flusso di gas. A ciò contribuiscono anche i loro impatti sui piani inclinati del reticolo, da cui vengono riflessi e rimbalzano; il lato dalle fessure tra le lame delle persiane Di conseguenza, i gas sono divisi in due flussi. La polvere è contenuta principalmente nel flusso, che viene aspirata e inviata ad un ciclone, dove viene ripulita dalla polvere e nuovamente fusa con la parte principale del flusso che è passata attraverso la griglia. La velocità del gas davanti alla griglia deve essere sufficientemente elevata da ottenere l'effetto di separazione inerziale della polvere.

In genere, i depolveratori a lamelle vengono utilizzati per raccogliere la polvere con una dimensione delle particelle >20 micron.

L'efficienza della raccolta delle particelle dipende dall'efficienza della griglia e dall'efficienza del ciclone, nonché dalla percentuale di gas aspirata al suo interno.

Cicloni. I dispositivi ciclonici sono i più comuni nell'industria.

Secondo il metodo di fornitura dei gas all'apparecchio, sono divisi in cicloni con alimentazione a spirale, tangenziale ed elicoidale, nonché assiale. I cicloni con alimentazione del gas assiale funzionano sia con che senza ritorno del gas nella parte superiore dell'apparecchio.

Il gas ruota all'interno del ciclone, spostandosi dall'alto verso il basso, per poi spostarsi verso l'alto. Le particelle di polvere vengono lanciate verso la parete dalla forza centrifuga. Di solito nei cicloni l'accelerazione centrifuga è diverse centinaia o addirittura mille volte maggiore dell'accelerazione di gravità, quindi anche le particelle di polvere molto piccole non sono in grado di seguire il gas, ma sotto l'influenza della forza centrifuga si muovono verso la parete.

Nell'industria i cicloni si dividono in ad alta efficienza e ad alto rendimento.

A portate elevate di gas purificati, viene utilizzata una disposizione di gruppo di dispositivi. Ciò consente di non aumentare il diametro del ciclone, il che ha un effetto positivo sull'efficacia della pulizia. Il gas polveroso entra attraverso un collettore comune e viene poi distribuito tra i cicloni.

Cicloni a batteria - associazione gran numero piccoli cicloni in un gruppo. La riduzione del diametro dell'elemento ciclonico mira ad aumentare l'efficienza della pulizia.

Aspiratori di polveri a vortice. La differenza tra i depolveratori a vortice e i cicloni è la presenza di un flusso di gas vorticoso ausiliario.

In un apparecchio a ugello, il flusso di gas polveroso viene fatto roteare da un vortice a lama e si muove verso l'alto, mentre è esposto a tre getti di gas secondario che fluiscono da ugelli posizionati tangenzialmente. Sotto l'influenza delle forze centrifughe, le particelle vengono lanciate verso la periferia e da lì nel flusso a spirale del gas secondario eccitato dai getti, dirigendole nello spazio intertubulare anulare. Il gas secondario vi penetra gradualmente e completamente durante il flusso a spirale attorno al flusso del gas purificato. Lo spazio anulare attorno al tubo di ingresso è dotato di una rondella di ritegno, che garantisce il rilascio irrecuperabile delle polveri nella tramoggia. Un depolveratore a vortice a pale è caratterizzato dal fatto che il gas secondario viene prelevato dalla periferia del gas purificato e alimentato da un apparato di guida anulare a pale inclinate.

L'aria atmosferica fresca, parte del gas purificato o gas polverosi possono essere utilizzati come gas secondario nei collettori di polveri a vortice. Il più redditizio in economicamenteè l'uso di gas carichi di polvere come gas secondario.

Come nel caso dei cicloni, l'efficienza dei dispositivi a vortice diminuisce con l'aumentare del diametro. Possono essere presenti installazioni di batterie costituite da singole celle multiple con un diametro di 40 mm.

Aspiratori dinamici. La purificazione dei gas dalla polvere viene effettuata a causa delle forze centrifughe e delle forze di Coriolis che si verificano durante la rotazione della girante del dispositivo di tiraggio.

Il più utilizzato è l'aspiratore-depolveratore. È progettato per catturare particelle di polvere di dimensioni superiori a 15 micron. A causa della differenza di pressione creata dalla girante, il flusso polveroso entra nella “chiocciola” e acquisisce un movimento curvilineo. Le particelle di polvere vengono lanciate verso la periferia sotto l'influenza delle forze centrifughe e, insieme all'8-10% del gas, vengono scaricate in un ciclone collegato alla voluta. Il flusso di gas purificato proveniente dal ciclone ritorna nella parte centrale della coclea. I gas purificati entrano nella girante dell'aspiratore fumi-depolveratore attraverso la pala di guida e poi attraverso l'involucro di emissione nel camino.

Filtri. Il funzionamento di tutti i filtri si basa sul processo di filtraggio del gas attraverso un divisorio, durante il quale vengono trattenute le particelle solide e il gas lo attraversa completamente.

A seconda dello scopo e del valore delle concentrazioni in ingresso e in uscita, i filtri sono convenzionalmente suddivisi in tre classi: filtri fini, filtri dell'aria e filtri industriali.

I filtri a maniche sono un armadio metallico diviso da divisori verticali in sezioni, ciascuna delle quali ospita un gruppo di maniche filtranti. Le estremità superiori dei manicotti sono ricoperte e sospese ad un telaio collegato ad un meccanismo di scuotimento. Nella parte inferiore è presente un contenitore per la spazzatura con coclea per lo scarico. Lo scuotimento delle maniche in ciascuna sezione viene eseguito alternativamente. (Figura 6)

Filtri in fibra. L'elemento filtrante di questi filtri è costituito da uno o più strati in cui le fibre sono uniformemente distribuite. Si tratta di filtri volumetrici, poiché sono progettati per catturare e accumulare le particelle prevalentemente su tutta la profondità dello strato. Uno strato continuo di polvere si forma solo sulla superficie dei materiali più densi. Tali filtri vengono utilizzati ad una concentrazione di fase solida dispersa di 0,5-5 mg/m 3 e solo alcuni filtri a fibra grossa vengono utilizzati ad una concentrazione di 5-50 mg/m 3 . A tali concentrazioni, la percentuale principale di particelle ha dimensioni inferiori a 5-10 micron.

Si distinguono le seguenti tipologie di filtri in fibra industriale:

Secco: prefiltri a fibra fine, elettrostatici, profondi (prefiltri);

Bagnato - rete, autopulente, con irrigazione periodica o continua.

Il processo di filtrazione nei filtri in fibra consiste di due fasi. Nella prima fase le particelle catturate praticamente non modificano nel tempo la struttura del filtro; nella seconda fase del processo si verificano continui cambiamenti strutturali nel filtro dovuti all'accumulo di particelle intrappolate in quantità significative.

Filtri per cereali. Sono utilizzati per la purificazione del gas meno frequentemente rispetto ai filtri in fibra. Esistono filtri accessori e filtri granulari rigidi.

Scrubber di gas cavi. I più comuni sono gli scrubber con ugelli cavi. Rappresentano una colonna di sezione trasversale rotonda o rettangolare in cui avviene il contatto tra gas e goccioline di liquido. In base alla direzione del movimento del gas e del liquido, gli scrubber cavi sono suddivisi in controcorrente, a flusso diretto e con alimentazione di liquido trasversale.

Gli scrubber di gas impaccati sono colonne con impaccamento sfuso o regolare. Vengono utilizzati per catturare polveri ben bagnate, ma a basse concentrazioni.

Gli scrubber a gas con ugello mobile sono ampiamente utilizzati nella raccolta delle polveri. Le palline vengono utilizzate come ugello. materiali polimerici, vetro o gommapiuma. L'attacco può essere anelli, selle, ecc. La densità delle sfere dell'ugello non deve superare la densità del liquido.

Scrubber con ugello a sfera conica mobile (KSSH). Per garantire un funzionamento stabile in un ampio intervallo di velocità del gas, migliorare la distribuzione del liquido e ridurre il trascinamento di spruzzi, sono stati proposti dispositivi con un ugello a sfera conica mobile. Sono stati sviluppati due tipi di dispositivi: ugello ed espulsione

In uno scrubber ad espulsione, le sfere vengono irrigate con un liquido che viene aspirato da un recipiente con un livello costante di gas da pulire.

Scrubber di gas a dischi (gorgoglianti, schiumosi). Le macchine schiuma più comuni sono quelle con piastre lavello o piastre troppopieno. Le piastre di troppo pieno hanno fori con un diametro di 3-8 mm. La polvere viene catturata da uno strato di schiuma formato dall'interazione di gas e liquido.

L'efficienza del processo di raccolta delle polveri dipende dalla dimensione della superficie interfacciale.

Apparecchio per schiuma con stabilizzatore dello strato di schiuma. Sulla griglia di rottura è installato uno stabilizzatore, che è una griglia a nido d'ape di piastre disposte verticalmente che separano la sezione trasversale dell'apparecchio e lo strato di schiuma in piccole celle. Grazie allo stabilizzatore si verifica un notevole accumulo di liquido sulla piastra, aumentando l'altezza della schiuma rispetto ad una piastra guasta senza stabilizzatore. L'uso di uno stabilizzatore può ridurre significativamente il consumo di acqua per l'irrigazione dell'apparato.

Scrubber di gas ad azione shock-inerziale. In questi dispositivi, il contatto dei gas con il liquido viene effettuato a causa dell'impatto del flusso di gas sulla superficie del liquido, seguito dal passaggio della sospensione gas-liquido attraverso fori di varie configurazioni o scaricando direttamente la sospensione gas-liquido nel separatore di fase liquida. Come risultato di questa interazione si formano goccioline con un diametro di 300-400 micron.

Scrubber centrifughi per gas. I più comuni sono gli scrubber centrifughi, che in base alla loro progettazione possono essere suddivisi in due tipologie: 1) dispositivi in cui il flusso di gas viene vorticoso mediante un dispositivo vorticoso a pale centrali; 2) apparecchi con alimentazione gas tangenziale laterale oa chiocciola.

Scrubber di gas ad alta velocità (scrubber Venturi). La parte principale dell'apparecchio è un tubo spruzzatore, che garantisce la frantumazione intensiva del liquido irrigato con un flusso di gas che si muove ad una velocità di 40-150 m/s. C'è anche un eliminatore di gocce.

Precipitatori elettrostatici. La purificazione del gas dalla polvere nei precipitatori elettrici avviene sotto l'influenza di forze elettriche. Nel processo di ionizzazione delle molecole di gas mediante una scarica elettrica, le particelle in esse contenute si caricano. Gli ioni vengono assorbiti sulla superficie dei granelli di polvere e poi, sotto l'influenza di un campo elettrico, si muovono e si depositano sugli elettrodi collettori.

Per neutralizzare i gas di scarico da sostanze tossiche gassose e vaporose, vengono utilizzati i seguenti metodi: assorbimento (fisico e chemisorbimento), adsorbimento, catalitico, termico, condensazione e compressione.

Le modalità di assorbimento per la depurazione dei gas di scarico sono suddivise in base alle seguenti caratteristiche: 1) in base alla componente assorbita; 2) dal tipo di assorbente utilizzato; 3) dalla natura del processo - con e senza circolazione del gas; 4) sull'uso dell'assorbente - con rigenerazione e suo ritorno al ciclo (ciclico) e senza rigenerazione (non ciclico); 5) sull'utilizzo di componenti recuperati - con e senza recupero; 6) per tipologia di prodotto recuperato; 7) sull'organizzazione del processo – periodico e continuo; 8) sulle tipologie progettuali delle apparecchiature di assorbimento.

Per assorbimento fisico, acqua, solventi organici che non reagiscono con il gas estratto, e soluzioni acquose queste sostanze. Nel chemisorbimento, soluzioni acquose di sali e alcali vengono utilizzate come assorbente, materia organica e sospensioni acquose di varie sostanze.

La scelta del metodo di depurazione dipende da molti fattori: la concentrazione del componente estratto nei gas di scarico, il volume e la temperatura del gas, il contenuto di impurità, la presenza di chemisorbenti, la possibilità di utilizzare prodotti di recupero e il grado richiesto di purificazione. La scelta viene effettuata in base ai risultati dei calcoli tecnici ed economici.

I metodi di adsorbimento della purificazione del gas vengono utilizzati per rimuovere da essi le impurità gassose e di vapore. I metodi si basano sull'assorbimento delle impurità da parte di corpi adsorbenti porosi. I processi di pulizia vengono eseguiti in adsorbitori discontinui o continui. Il vantaggio dei metodi è un elevato grado di purificazione, ma lo svantaggio è l'impossibilità di purificare i gas polverosi.

I metodi di purificazione catalitica si basano sulla trasformazione chimica dei componenti tossici in componenti non tossici sulla superficie dei catalizzatori solidi. I gas che non contengono polvere e veleni del catalizzatore sono sottoposti a purificazione. I metodi vengono utilizzati per purificare i gas da ossidi di azoto, zolfo, carbonio e impurità organiche. Sono effettuati in reattori di vari modelli. I metodi termici vengono utilizzati per neutralizzare i gas dalle impurità tossiche facilmente ossidabili.

Metodi per purificare l'aria dalla polvere quando rilasciata nell'atmosfera

Per pulire l'aria dalla polvere vengono utilizzati depolveratori e filtri:

I filtri sono dispositivi in cui le particelle di polvere vengono separate dall'aria mediante filtrazione attraverso materiali porosi.

Tipi di dispositivi per la raccolta delle polveri:

I principali indicatori sono:

produttività (o produttività del dispositivo), determinata dal volume d'aria che può essere ripulito dalla polvere per unità di tempo (m 3 / ora);

resistenza aerodinamica dell'apparecchio al passaggio di aria purificata attraverso di esso (Pa). È determinato dalla differenza di pressione all'ingresso e all'uscita.

il coefficiente di purificazione complessivo o l'efficienza complessiva della raccolta delle polveri, determinato dal rapporto tra la massa di polvere raccolta dall'apparecchio Су e la massa di polvere che vi entra con aria contaminata Сin: Су/Свх х 100 (%);

coefficiente di pulizia frazionario, ovvero l'efficienza di raccolta della polvere dell'apparecchio in relazione a frazioni di dimensioni diverse (in frazioni di unità o in %)

Camere di decantazione della polvere, efficienza di raccolta della polvere - 50 ... 60%. Il principio della pulizia è il flusso di aria carica di polvere dalla camera ad una velocità inferiore alla velocità della polvere fluttuante, cioè la polvere ha il tempo di depositarsi (vedi Fig. 1).

Cicloni - efficienza di raccolta polveri - 80...90%. Il principio della pulizia è il lancio di particelle di polvere pesanti sulle pareti del ciclone quando il flusso d'aria carico di polvere viene fatto roteare (vedere Fig. 2). La resistenza idraulica dei cicloni varia da 500...1100 Pa. Adatto per polveri pesanti: cemento, sabbia, legno...

Filtri a maniche (per la cattura di polveri secche non coalescenti) efficienza di raccolta polveri - 90...99%. Il principio di pulizia è la ritenzione delle particelle di polvere sugli elementi filtranti (vedi Fig. 3). Gli elementi principali di lavoro sono le maniche in tessuto sospese al dispositivo di scuotimento. Adatto per polveri pesanti: legno, farina,...

La resistenza idraulica del filtro, a seconda del grado di polverosità dei tubi, varia da 1...2,5 kPa.

Cicloni filtranti: una combinazione di un ciclone (separazione di particelle pesanti) e un filtro a maniche (separazione di particelle leggere). Vedi fig. 3.

Filtri elettrici: le particelle di polvere vengono separate dall'aria sotto l'influenza di un campo elettrostatico ad alta intensità. In una custodia metallica, le cui pareti sono messe a terra e fungono da elettrodi di precipitazione, sono presenti elettrodi corona collegati alla sorgente. DC. Tensione - 30...100 kV.

Si forma attorno ad elettrodi caricati negativamente. campo elettrico. Il gas polveroso che passa attraverso il precipitatore elettrostatico viene ionizzato e le particelle di polvere acquisiscono cariche negative. Questi ultimi iniziano a muoversi verso le pareti del filtro. Gli elettrodi di raccolta vengono puliti picchiettandoli o vibrandoli e talvolta lavandoli con acqua. depuratore del filtro aerosol

L'efficienza di raccolta della polvere è del 99,9%. Bassa resistenza idraulica 100...150 Pa,

Pubblicato su Allbest.ru

...Documenti simili

Fusione di zinco e leghe. Emissioni di polveri industriali durante la fusione, concentrazioni massime consentite. Classificazione dei sistemi di purificazione dell'aria e loro parametri. Aspiratori di polveri a secco e ad umido. Precipitatori elettrici, filtri, eliminatori di nebbia. Metodo di assorbimento, chemisorbimento.

tesi, aggiunta il 16/11/2013

Caratteristiche dei metodi di purificazione dell'aria. Aspiratori meccanici “a secco”. Dispositivi per la raccolta delle polveri "umide". Maturazione e maturazione post-raccolta del grano. Essiccazione del grano in un essiccatoio per cereali. Il processo di macinazione del grano. Caratteristiche tecniche Ciclone TsN-15U.

lavoro del corso, aggiunto il 28/09/2009

Proprietà fisiche e chimiche fondamentali delle polveri. Valutazione della raccolta delle polveri del ciclone a batteria BC 250R 64 64 dopo la modernizzazione. Analisi del metodo di rimozione delle polveri di gas per garantire una cattura efficace utilizzando le proprietà fisico-chimiche della polvere di coke.

tesi, aggiunta il 09/11/2014

Metodi microbiologici per la neutralizzazione dei rifiuti liquidi organici industriali. Selezione di apparecchi per il trattamento delle acque reflue da fenoli e prodotti petroliferi: selezione del vettore di coltura dei microrganismi e metodo di immobilizzazione; calcoli tecnologici e meccanici.

tesi, aggiunta il 19/12/2010

Metodi di base per pulire i semi oleosi dalle impurità. Schemi tecnologici, progettazione e funzionamento delle principali apparecchiature. Burat per pulire i semi di cotone. Separatore con ciclo ad aria aperta. Metodi di purificazione dell'aria dalle polveri e dispositivi di raccolta delle polveri.

test, aggiunto il 07/02/2010

Formazione di polvere durante la produzione del cemento, necessità economica della sua rigenerazione. Preparazione del cemento da polveri di tostatura e residui di calcestruzzo preconfezionato. Monitoraggio ambientale aria atmosferica in aree inquinate dagli scarti della produzione del cemento.

lavoro del corso, aggiunto il 10/11/2010

Organizzazione della produzione di macchine. Metodi per il processo di pulizia e le emissioni di ventilazione da particelle sospese di polvere o nebbia. Calcolo dei dispositivi di purificazione del gas. Calcolo aerodinamico del percorso del gas. Scelta di un aspiratore di fumo e dispersione delle emissioni fredde.

lavoro del corso, aggiunto il 07/09/2012

Analisi degli schemi di pulizia delle polveri generate nella produzione di piombo. Tossicità della polvere di piombo. Caratteristiche degli indicatori operativi delle apparecchiature per la raccolta delle polveri. Calcolo delle dimensioni dei dispositivi utilizzati per ripulire le emissioni di polvere di piombo.

lavoro del corso, aggiunto il 19/04/2011

Metodi e schemi tecnologici pulizia delle emissioni di polveri nell'aria da polvere di carbone mediante camere di decantazione delle polveri, depolveratori inerziali e centrifughi, divisori filtranti. Calcolo del bilancio materiale del riscaldatore, ciclone, filtro.

lavoro del corso, aggiunto il 01/06/2014

Conoscere i più comuni e metodi efficaci purificazione dell'aria. Caratteristiche del dispositivo Cyclone-TsN15U: analisi delle aree di utilizzo, considerazione delle funzioni. Caratteristiche dello sviluppo e della produzione industriale di tessuti filtranti economici.

Un altro malinteso comune e molto pericoloso, attivamente sostenuto dai produttori di apparecchiature di climatizzazione, è il mito sull'effetto benefico dell'ozono sulla qualità dell'aria. Gli ozonizzatori domestici vengono venduti con il pretesto di “purificatori d’aria” e ionizzatori. Uno ionizzatore bipolare senza ozonizzatore, che genera ioni sia con carica positiva che negativa, è un dispositivo davvero benefico per la salute e la qualità dell'aria, poiché ricrea l'ambiente aeroionico naturale. Gli ionizzatori unipolari generano solo ioni con carica negativa, che possono portare a un cambiamento nel fondo ionico naturale dell'aria. Quando si utilizzano ionizzatori, è necessario monitorare la composizione degli ioni dell'aria utilizzando contatori di ioni dell'aria.

Norme e standard sanitari ed epidemiologici russi SanPiN 2.2.4.1294-03 standardizza (clausola 1.2) il contenuto di ioni atmosferici di entrambe le cariche nei seguenti tipi di ambienti pubblici e locali di produzione, dove possono verificarsi carenza aeroionica o eccesso di aeroioni:

- locali nella decorazione e (o) arredamento di cui vengono utilizzati materiali sintetici o rivestimenti che possono accumulare carica elettrostatica;

- locali in cui vengono utilizzate apparecchiature in grado di creare campi elettrostatici, compresi terminali video e altri tipi di apparecchiature per ufficio;

- locali dotati di impianti (anche centralizzati) ventilazione forzata, pulizia e (o) aria condizionata;

- locali in cui vengono utilizzati ionizzatori e deionizzatori d'aria.

Tavolo. Indicatori della composizione ionica dell'aria

|

Indicatori standardizzati della composizione ionica dell'aria |

Concentrazioni di ioni nell'aria, R(ioni/cm3) |

Coefficiente di unipolarità, U(rapporto tra la concentrazione di ioni P+ e ioni P-) |

|

|

polarità positiva |

|||

|

Minimo consentito |

R+ ≥ 400 |

R - > 600 |

0,4 ≤ У< 1.0 |

|

Massimo consentito |

R+< 50 000 |

R- ≤ 50 000 |

|

Clausola 2.5. SanPiN 2.2.4.1294-03 consente l'assenza di ioni dell'aria di polarità positiva nelle aree di fonti di campi elettrostatici (terminali video o altri tipi di apparecchiature per ufficio).

Sono gli ioni dell'aria, non l'ozono, a creare la sensazione di " aria fresca", l'atmosfera di "aria di mare", "aria di una pineta". Gli ionizzatori d'aria contribuiscono anche alla rapida deposizione delle particelle di polvere a causa dell'attrazione di cariche opposte. Ionizzatori bipolari di alta qualità, che dosano la quantità di ioni negativi con una selezione di ioni dell'aria pesanti e leggeri, vengono utilizzati in medicina per migliorare la qualità della vita dei pazienti con disturbi del sonno, con ipertensione, con patologia broncopolmonare, altre concentrazioni di ioni dell'aria possono essere utilizzate a fini terapeutici (clausola 2.6 del SanPiN 2.2.4.1294 -03). A proposito, il modo più semplice per saturare l'atmosfera della casa con gli ioni naturali dell'aria è ventilare frequentemente i locali o tenere una finestra o una finestra costantemente aperta.

E gli ozonizzatori? In Russia, l'ozono è classificato come una sostanza estremamente pericolosa (classe di pericolo I - GN 2.2.5.1313-03) con un meccanismo d'azione altamente mirato che richiede il monitoraggio automatico del suo contenuto nell'aria dei locali industriali. Concentrazioni massime ammissibili (MPC) di sostanze nocive nell'aria area di lavoro in conformità con le norme igieniche GN 2.2.5.1313-03, approvate dal medico sanitario capo dello stato Federazione Russa Il 27 aprile 2003 la concentrazione massima consentita di ozono è stata fissata a 0,1 mg/m 3. Gli ozonizzatori domestici non dispongono di misuratori della concentrazione di ozono nell'atmosfera. In Russia, negli istituti medici è consentito l'uso di ozonizzatori per la disinfezione dell'aria solo quando non ci sono persone nei locali(SanPiN 2.1.3.2630-10 clausole 4.4.5. e 6.15).

Nei paesi occidentali, l’ozono artificiale e l’ozono formato a causa della radiazione solare sono considerati un pericoloso inquinante atmosferico. Ad esempio, nel 2005, il Centro canadese per la sicurezza e la salute sul lavoro (CCOHC) ha distribuito il documento "L'ozono e i suoi effetti sulla salute" ("Effetti sulla salute dell'ozono"), in cui si afferma: "Anche concentrazioni molto basse di ozono possono essere dannose per le vie respiratorie superiori e i polmoni. La gravità del danno dipende sia dalla concentrazione di ozono che dalla durata dell'esposizione. Anche l'esposizione a breve termine a basse concentrazioni di ozono può portare a disturbi gravi funzioni del sistema respiratorio o morte". Un opuscolo della US Environmental Protection Agency (2009) afferma che l’ozono può irritare le mucose delle vie respiratorie e degli occhi, compromettere la funzione respiratoria dei polmoni, causare polmonite, causare danni permanenti ai polmoni e peggiorare le condizioni delle persone con malattie polmonari. e asma bronchiale. Il problema dell'elevata concentrazione di ozono nell'atmosfera è grave per i residenti paesi del sud, dove la forte radiazione solare crea alte concentrazioni di ozono. Gli Stati Uniti pubblicano previsioni giornaliere sull’indice di qualità dell’aria dell’ozono con raccomandazioni per le persone appartenenti ai gruppi esposti all’ozono (chi soffre di allergie, chi soffre di asma, malattie polmonari, atleti e lavoratori) per controllare il tempo trascorso all’aperto.

Perché l'ozono è così pericoloso? L’ozono è l’agente ossidante più forte. L'esposizione ai radicali liberi dell'ozono danneggia le membrane delle cellule dei tessuti degli organi respiratori, provoca infiammazioni e aumenta la suscettibilità a fattori infettivi e allergenici. Inoltre, l’ozono è un probabile fattore aterogenico, che aumenta la probabilità di ictus e infarti. Nel 2004, i ricercatori (Bell M.L., McDermott A., et al.) hanno dimostrato statisticamente la connessione tra mortalità e aumenti a breve termine della concentrazione di ozono nell’atmosfera e che la mortalità dovuta all’esposizione all’ozono aumenta in modo più significativo nelle persone anziane. Gli effetti biologici dell'ozono e le loro conseguenze sulla salute umana sono descritti in dettaglio sul sito web dell'American Environmental Protection Agency.

Oltre a nuocere alla salute, l’ozono provoca danni significativi ai polimeri (invecchiamento accelerato e distruzione), ai dispositivi elettronici, ai coloranti e alle piante domestiche. Inoltre, gli effetti collaterali non sono stati studiati in dettaglio prodotti chimici, formati durante l'ossidazione da parte dell'ozono, che possono anche essere pericolosi per la salute. Nel 2014, l'Agenzia per la Protezione ambiente Un chiarimento speciale è stato rilasciato sui generatori di ozono domestici, commercializzati dai produttori come purificatori d'aria, e sui loro potenziali rischi per la salute dei consumatori.

Conclusione principale: l'uso degli ozonizzatori non migliora, ma peggiora la qualità dell'aria nei locali residenziali, saturandola estremamente sostanza pericolosa in concentrazioni incontrollate, che possono provocare lo sviluppo di malattie pericolose, peggiorare il decorso di malattie croniche (asma bronchiale) e portare alla morte.

Figura 13. I vasi da fiori sono una fonte di polvere e spore fungine.

Separatore di polveri, ciclone tipo TsOL.

I cicloni tipo TsOL (pulitore centrifugo LIOT) sono progettati per pulire l'aria polverosa. Sono costituiti da un cilindro, un cono, un tubo di scarico, un tappo e un regolatore. Una caratteristica del design dei cicloni TsOL è la presenza di un dispositivo a cono anti-aspirazione, che serve a regolare la pressione nel tubo di ingresso del. il ciclone funziona a scarica. Il grado di depurazione è del 98%.

Design e principio di funzionamento:

Il principio di funzionamento dei separatori di polvere si basa sull'uso delle forze centrifughe sulle particelle di polvere nell'aria purificata. L'aria polverosa attraverso il tubo di aspirazione (10), entrando a una velocità significativa nello spazio tra i cilindri superiore (1) e interno (3), riceve un movimento rotatorio. Di conseguenza, le particelle di polvere, essendo più pesanti, vengono premute contro la parete del cilindro inferiore e rotolano via

Riso. 1. Separatore di polveri, tipo a ciclone TsOL

nel cono (4), da dove vengono scaricati attraverso il foro del tubo di scarico. Spingendo dal cono (5), l'aria purificata entra nel tubo di scarico attraverso il cilindro interno (3). Il tappo è installato sulla flangia del cilindro interno e protegge dall'esposizione alle precipitazioni. Il cono è dotato di un portello (10) per fornire la possibilità di regolare la posizione della valvola a farfalla e, di conseguenza, la qualità della pulizia dell'aria emessa nell'atmosfera dalla polvere.

MPC = 1 mg/m3

Grado di purificazione 95%

La quantità di polvere nell'aria inquinata è di 150 mg/m 3

Dopo la pulizia, otteniamo aria con una concentrazione di polvere di 7,5 mg/m 3, che non soddisfa gli standard MPC

Pulizie da h2s

Assorbitori meccanici.

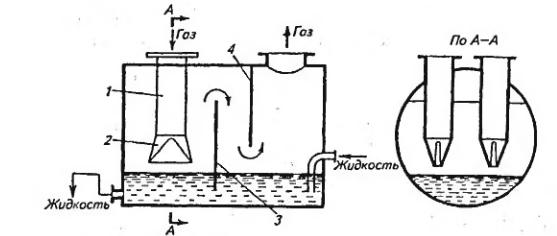

Un tipico apparecchio con spruzzatura meccanica è un assorbitore con un cono di immersione rotante (Fig. 3.33). All'interno dell'involucro cilindrico I sono presenti più piastre 2 riempite di liquido disposte lungo l'altezza. I coni 4 ruotanti con esso sono fissati all'albero 5. I bordi inferiori dei coni sono immersi nel liquido sulle piastre. Quando l'albero ruota, il liquido sale lungo i coni e sotto l'influenza

Riso. 2. Scrubber Doyle.

1 tubo; 2 punte; 3,4- partizioni.

la forza centrifuga si scarica dai loro bordi superiori, formando un cannello spray.

Tali assorbitori vengono utilizzati nell'industria del coke, nonché nel raffreddamento e nella purificazione del gas. Il grado di purificazione da H 2 S è del 95%.

MPC=10 mg/m3

Grado di purificazione 95%

La quantità di polvere nell'aria inquinata è di 100 mg/m 3

Dopo la pulizia otteniamo aria con una concentrazione di polvere di 5 mg/m 3, che corrisponde agli standard MPC.

Pulizia So2

Metodo della calce.

Questo metodo si basa sull'assorbimento dell'anidride solforosa dai gas mediante una sospensione di CaO. Durante la pulizia dei gas di scarico provenienti dai concentratori di acido solforico, oltre all'S0 2 è contenuta nebbia di acido solforico. La maggior parte viene catturata nei precipitatori elettrici, ma circa il 10% della nebbia rimane nei gas che entrano nello scrubber. Qui H 2 S0 4 reagisce con CaO:

L'anidride carbonica contenuta nei gas viene parzialmente catturata dal latte di calce; i carbonati di calcio risultanti reagiscono ulteriormente con l'anidride solforosa formando solfito di calcio. In mancanza di calce si può formare bisolfito di calcio altamente solubile, che si trasforma ulteriormente in solfito quando aggiunto alla sospensione di latte di calce.

Pertanto, la soluzione di scarico contiene anche un precipitato di sali scarsamente solubili di solfito e solfato di calcio. La sospensione ha un pH compreso tra 6,1 e 6,2.

Grandi difficoltà nel lavorare in un ciclo produttivo chiuso si creano a causa della deposizione di cristalli di gesso sull'ugello dello scrubber a causa della saturazione della soluzione con solfato di calcio.

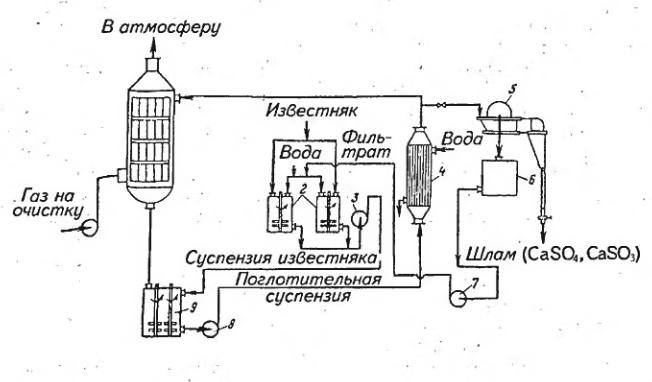

Per purificare i gas di scarico dopo i concentratori di acido solforico, lo schema tecnologico mostrato in Fig. 3.

I gas vengono trasferiti per la pulizia utilizzando un soffiatore di gas allo scrubber 1, irrigato con una sospensione di latte di calce. Il gas purificato viene rilasciato nell'atmosfera, e la soluzione di assorbimento viene rilasciata dalla torre nel serbatoio 9, da dove, tramite la pompa 8, vengono alimentati al cristallizzatore 4 e poi nuovamente per irrigare lo scrubber.

Durante il funzionamento, aumenta il contenuto di solfito e solfato di calcio nella soluzione circolante, che cristallizzano dalla soluzione e intasano l'ugello e le comunicazioni. Per proteggere il sistema dall'intasamento, è installato un cristallizzatore intermedio, in cui precipitano cristalli di sali di calcio una volta raffreddati.

Riso. 3. Schema del metodo della calce per purificare i gas da S0 2:

1 - scrubber; 2 - contenitori; 3 - pompa; 4 - cristallizzatore, 5 - filtro sottovuoto;

6 - raccolta; 7 - pompa; 8- pompa di circolazione; 9 - raccolta del latte di calce

6 - raccolta; 7 - pompa; 8- pompa di circolazione; 9 - raccolta del latte di calce

Parte del liquido circolante contenente cristalli di CaSO 4 e CaSO 3 viene periodicamente rimossa dal sistema e alimentata al filtro a vuoto 5, dove i cristalli vengono separati. Il solfito e il solfato di calcio sotto forma di fanghi vengono smaltiti in discarica.

Il filtrato proveniente dal filtro sottovuoto viene versato nel serbatoio 6, da dove, tramite la pompa 7, viene alimentato al serbatoio 2 per la preparazione di una nuova soluzione di assorbimento. Per garantire che la composizione e la quantità della soluzione di irrigazione rimangano invariate, la soluzione di assorbimento appena preparata viene periodicamente fornita al serbatoio di raccolta 9 mediante la pompa 3. Il grado di purificazione del gas è dell'85%.

I vantaggi del metodo della calce comprendono costi di capitale relativamente bassi e la possibilità di produrre apparecchiature di processo con materiali non resistenti agli acidi.

Inoltre, è necessario notare la semplicità e l'affidabilità degli impianti, nonché l'area relativamente piccola per la loro costruzione. Gli svantaggi del metodo includono la necessità di filtrare i fanghi e la presenza di rifiuti sotto forma di sali di solfito e solfato di calcio.

MPC=10 mg/m3

Grado di purificazione 85%

La quantità di polvere nell'aria inquinata è di 70 mg/m 3

Dopo la pulizia otteniamo aria con una concentrazione di polvere di 10,5 mg/m 3, che non soddisfa gli standard MPC.

Nelle imprese industriali, l'aria viene purificata, non solo fornita alle officine e ai reparti, ma anche rimossa da essi nell'atmosfera per prevenire l'inquinamento dell'aria esterna nel territorio dell'impresa e nelle aree residenziali adiacenti. L'aria emessa in atmosfera dagli impianti locali di aspirazione e ventilazione generale dei locali industriali, contenente sostanze inquinanti, deve essere depurata e dispersa in atmosfera tenendo conto delle prescrizioni /36/.

Purificazione delle emissioni di processo e di ventilazione da particelle sospese la polvere o la nebbia vengono effettuate in cinque tipi di dispositivi:

1) depolveratori meccanici a secco (camere di sedimentazione polveri di varie esecuzioni, depolveratori inerziali e spruzzi, cicloni e multicicloni). Le camere di sedimentazione della polvere catturano le particelle più grandi di 40...50 micron, i depolveratori inerziali - più di 25...30 micron, i cicloni - 10...200 micron;

2) collettori di polveri umide (scrubber, idropulitrici, tubi Venturi, ecc.). Sono più efficienti dei dispositivi meccanici a secco. Lo scrubber cattura le particelle di polvere di dimensioni superiori a 10 micron e il tubo Venturi cattura le particelle di polvere di dimensioni inferiori a 1 micron;

3) filtri (olio, cassetta, tubo, ecc.). Cattura le particelle di polvere di dimensioni variabili da 0,5 micron;

4) precipitatori elettrostatici , utilizzato per la purificazione dei gas fini. Catturano particelle piccole fino a 0,01 micron;

5) depolveratori combinati (multistadio, di cui almeno due diversi tipi aspiratori di polveri).

La scelta del tipo di aspiratore dipende dalla natura della polvere (dimensione delle particelle di polvere e sue proprietà: polvere secca, fibrosa, appiccicosa, ecc.), dal valore della polvere e dal grado di pulizia richiesto.

Il depolveratore più semplice per pulire l'aria rimossa è una camera di sedimentazione della polvere (Fig. 2.2), il cui funzionamento si basa su una brusca diminuzione della velocità di movimento dell'aria contaminata all'ingresso nella camera a 0,1 m/s e su un cambiamento nella direzione del movimento. Le particelle di polvere, perdendo velocità, si depositano sul fondo. Tempo di aspirazione

La densità diminuisce durante l'installazione degli elementi dello scaffale (Fig. 2.2, b). Se la polvere è esplosiva, deve essere inumidita.

Tra i modelli disponibili di camere di sedimentazione delle polveri, merita attenzione il separatore di polveri inerziale, che è una camera a labirinto orizzontale (Fig. 2.2, c). In questa camera originale, le impurità meccaniche cadono a causa di improvvisi cambiamenti nella direzione del flusso, impatti di particelle di polvere sulle pareti divisorie e turbolenze dell'aria.

Nelle camere di sedimentazione delle polveri avviene solo una pulizia grossolana delle polveri dall'aria; al loro interno vengono trattenute particelle di polvere di dimensioni superiori a 40...50 micron. Il contenuto di polvere residua nell'aria dopo tale pulizia è spesso di 30...40 mg/m3, che non può essere considerato soddisfacente anche nei casi in cui l'aria dopo la pulizia non viene restituita alla stanza, ma viene espulsa. A questo proposito, spesso è necessaria una seconda fase di purificazione dell'aria tramite filtri a rete, in tessuto e altri dispositivi per la raccolta della polvere.

Dovrebbe essere preso in considerazione un aspiratore di polvere più efficace e meno costoso per la pulizia grossolana ciclone (Fig. 2.3). I cicloni sono ampiamente utilizzati e vengono utilizzati per trattenere trucioli, segatura, polvere metallica, ecc. L'aria polverosa viene fornita da un ventilatore alla parte superiore del cilindro esterno del ciclone. Nel ciclone, l'aria riceve un movimento rotatorio, a seguito del quale si sviluppa una forza centrifuga, che getta impurità meccaniche sulle pareti, lungo le quali rotolano nella parte inferiore del ciclone, che ha la forma di un tronco di cono, e vengono periodicamente rimossi. L'aria purificata esce attraverso il cilindro interno del ciclone, il cosiddetto tubo di scarico. Grado di purificazione 85...90%.

Oltre ai cicloni convenzionali, le imprese industriali utilizzano gruppi di 2, 3, 4 cicloni. Nelle centrali termiche per il pretrattamento vengono installati in combinazione con altri metodi di raccolta delle ceneri multicicloni (Fig. 2.4). Un multiciclone è una combinazione in un'unità di molti piccoli cicloni con un diametro di 30...40 cm con un'alimentazione comune di aria inquinata e un deposito comune per le ceneri depositate. Nel multiciclone viene trattenuto fino al 65...70% delle ceneri.

Di interesse collettori di polveri umide (scrubber), la cui caratteristica distintiva è la cattura delle particelle catturate da parte di un liquido, che poi le allontana dall'apparecchiatura sotto forma di fanghi. Il processo di raccolta della polvere nei depolveratori ad umido è facilitato dall'effetto di condensa, che si manifesta nell'ingrandimento preliminare delle particelle dovuto alla condensazione del vapore acqueo su di esse. Il grado di purificazione degli scrubber è di circa il 97%. In questi dispositivi il flusso polveroso entra in contatto con il liquido o con le superfici irrigate con esso. La struttura più semplice è una torre di lavaggio (Fig. 2.5), riempita con anelli Raschig, fibra di vetro o altri materiali.

Per aumentare la superficie di contatto delle goccioline liquide (acqua), viene utilizzata la spruzzatura. Dispositivi di questo tipo includono scrubber e tubi Venturi. Spesso, per rimuovere i fanghi risultanti, il tubo Venturi viene integrato con un ciclone (Fig. 2.6).

L'efficacia degli aspiratori a umido dipende principalmente dalla bagnabilità della polvere. Quando si catturano polveri scarsamente bagnate, come il carbone, all'acqua vengono aggiunti tensioattivi.

I depolveratori ad umido del tipo Venturi sono caratterizzati da un elevato consumo di energia per l'alimentazione e l'atomizzazione dell'acqua. Questo consumo aumenta soprattutto quando vengono catturate polveri con particelle inferiori a 5 micron. Il consumo energetico specifico durante il trattamento dei gas provenienti da convertitori ad ossigeno nel caso di utilizzo di un tubo Venturi va da 3 a 4 kWh e nel caso di una semplice torre di lavaggio inferiore a 2 kWh per 1000 m 3 di gas senza polvere

Gli svantaggi di un depolveratore ad umido includono: la difficoltà di separare le polveri raccolte dall'acqua (necessità di vasche di decantazione); la possibilità di corrosione alcalina o acida durante la lavorazione di determinati gas; un significativo deterioramento delle condizioni di dispersione dei gas di scarico umidificati durante il raffreddamento in dispositivi di questo tipo attraverso i tubi di fabbrica.

Principio di funzionamento collettore di polveri in schiuma (Fig. 2.7) si basa sul passaggio di correnti d'aria attraverso un velo d'acqua. Vengono installati in ambienti riscaldati per pulire l'aria da polveri scarsamente bagnate con una contaminazione iniziale superiore a 10 g/m 3 .

Nei collettori di polveri piace filtri

il flusso di gas passa attraverso materiale poroso varie densità e spessore, in cui viene trattenuta la maggior parte della polvere. La pulizia dalla polvere grossolana viene effettuata in filtri riempiti con coke, sabbia, ghiaia, ugello varie forme e natura. Per rimuovere le polveri sottili si utilizza materiale filtrante come carta, feltro o tessuto di varia densità. La carta viene utilizzata per purificare l'aria atmosferica o il gas basso contenuto polvere. In condizioni industriali vengono utilizzati filtri in tessuto o a maniche.

Prendono la forma di un tamburo, di sacchetti di stoffa o di tasche che lavorano in parallelo.

L'indicatore principale di un filtro è la sua resistenza idraulica. La resistenza di un filtro pulito è proporzionale alla radice quadrata del raggio della cella del tessuto. La resistenza idraulica di un filtro funzionante in modalità laminare varia in modo proporzionale alla velocità di filtrazione. All’aumentare dello strato di polvere depositato sul filtro aumenta la sua resistenza idraulica. Lana e cotone erano precedentemente ampiamente utilizzati come tessuti filtranti nell'industria. Permettono di purificare i gas a temperature inferiori a 100 °C. Ora vengono sostituiti da fibre sintetiche: materiali chimicamente e meccanicamente più resistenti. Richiedono meno umidità (ad esempio, la lana assorbe fino al 15% di umidità e il tergal solo lo 0,4% del proprio peso), non marciscono e consentono la lavorazione dei gas a temperature fino a 150 ° C.

Inoltre, le fibre sintetiche sono termoplastiche, il che consente loro di essere installate, fissate e riparate utilizzando semplici operazioni termiche.

Per la purificazione media e fine dell'aria polverosa vengono utilizzati con successo, ad esempio, diversi filtri in tessuto filtro a maniche (Fig. 2.8). I filtri a tasche si sono diffusi in moltissimi settori industriali e, soprattutto, in quelli dove la polvere contenuta nell'aria depurata costituisce un prodotto produttivo pregiato (molitoria, zucchero, ecc.).

I sacchetti filtro realizzati con alcuni tessuti sintetici sono realizzati sotto forma di fisarmonica mediante trattamento termico, che aumenta significativamente la loro superficie filtrante a parità di dimensioni del filtro. Cominciarono ad essere utilizzati tessuti in fibra di vetro, che possono resistere a temperature fino a 250 °C. Tuttavia, la fragilità di tali fibre ne limita il campo di applicazione.

La pulizia dei filtri a maniche viene eseguita mediante i seguenti metodi: scuotimento meccanico, controsoffiaggio con aria, ultrasuoni e soffiaggio ad impulsi con aria compressa (colpo d'ariete).

Il vantaggio principale dei filtri a maniche è la loro elevata efficienza di pulizia, che raggiunge il 99% per tutte le dimensioni delle particelle. La resistenza idraulica dei filtri a tessuto è solitamente di 0,5...1,5 kPa (50...150 mm di colonna d'acqua) e il consumo energetico specifico è di 0,25...0,6 kWh per 1000 m 3 di gas.

Lo sviluppo della produzione di prodotti in metallo-ceramica ha aperto nuove prospettive nella rimozione della polvere. Filtro metallo-ceramico FMK progettato per la purificazione fine di gas polverosi e la cattura di preziosi aerosol dai gas di scarico delle industrie chimiche, petrolchimiche e di altro tipo. Gli elementi filtranti, fissati nella piastra tubiera, sono racchiusi nell'alloggiamento del filtro. Sono assemblati da tubi in metallo-ceramica. Sulla superficie esterna dell'elemento filtrante si forma uno strato di polvere intrappolata. Per distruggere e rimuovere parzialmente questo strato (rigenerazione degli elementi), è previsto il controlavaggio con aria compressa. Carico specifico di gas 0,4…0,6 m 3 /(m 2 ∙min). La lunghezza operativa dell'elemento filtrante è di 2 m, il suo diametro è di 10 cm. L'efficienza di raccolta della polvere è del 99,99%. La temperatura del gas purificato arriva fino a 500 °C. La resistenza idraulica del filtro è di 50…90 Pa. La pressione dell'aria compressa per la rigenerazione è 0,25…0,30 MPa. L'intervallo tra gli spurghi va da 30 a 90 minuti, la durata dello spurgo è di 1...2 s.

Progettato per la purificazione tecnologica e sanitaria dei gas da goccioline di nebbia e particelle di aerosol solubili. eliminatore di nebbia di fibre .

Utilizzato nella produzione di acidi solforici e fosforici termici. Una nuova fibra sintetica viene utilizzata come “ugello”.

Il dispositivo ha forma cilindrica o piatta, opera ad elevate velocità di filtrazione e quindi ha dimensioni contenute; nel caso di esecuzione cilindrica sono: diametro da 0,8 a 2,5 m, altezza da 1 a 3 m I dispositivi hanno una capacità da 3 a 45 mila m 3 / h, la resistenza idraulica del dispositivo va da 5,0 a 60,0 MPa. L'efficienza di cattura è superiore al 99%. Gli eliminatori di nebbie in fibra sono più economici, più affidabili e più facili da utilizzare rispetto ai precipitatori elettrostatici o agli scrubber Venturi.

Principio di funzionamento precipitatore elettrostatico (Fig. 2.9) si basa sul fatto che le particelle di polvere, passando con l'aria attraverso un campo elettrico, ricevono cariche e, attratte, si depositano sugli elettrodi, dai quali vengono poi rimosse meccanicamente. Il grado di purificazione nei precipitatori elettrici è dell'88...98%.

Se l'intensità del campo elettrico tra gli elettrodi della piastra supera il valore critico, che a pressione atmosferica e temperatura di 15 °C è pari a 15 kV/cm, le molecole d'aria nell'apparecchio vengono ionizzate e acquisiscono cariche positive e negative. Gli ioni si muovono verso l'elettrodo di carica opposta, durante il loro movimento incontrano le particelle di polvere, trasferiscono loro la carica e queste, a loro volta, si muovono verso l'elettrodo. Una volta raggiunto l'elettrodo, le particelle di polvere perdono la loro carica.

Le particelle depositate sull'elettrodo formano uno strato, che viene rimosso dalla sua superficie mediante urti, vibrazioni, lavaggi, ecc. Costante (raddrizzato) corrente elettrica l'alta tensione (50...100 kV) viene fornita al precipitatore elettrostatico al cosiddetto elettrodo corona (solitamente negativo) e all'elettrodo collettore. Ogni valore di tensione corrisponde ad una certa frequenza di scariche di scintilla nello spazio interelettrodico del precipitatore elettrostatico. Allo stesso tempo, la frequenza degli scarichi determina il grado di purificazione del gas.

In base alla progettazione i precipitatori elettrostatici sono suddivisi in tubolare E lamellare . Nei precipitatori elettrostatici tubolari, il gas polveroso viene fatto passare attraverso tubi verticali con un diametro di 200...250 mm, lungo l'asse del quale è teso un elettrodo a corona, un filo con un diametro di 2...4 mm. L'elettrodo precipitante è il tubo stesso, sulla cui superficie interna si deposita la polvere. Nei precipitatori elettrostatici a piastre, gli elettrodi corona (fili) sono tesi tra piastre piane parallele, che raccolgono gli elettrodi. I precipitatori elettrostatici catturano la polvere con particelle più grandi di 5 micron. Sono calcolati in modo che il gas da depurare rimanga nell'elettroprecipitatore per 6...8 s.

Per aumentare l'efficienza, gli elettrodi vengono talvolta inumiditi con acqua; Tali precipitatori elettrostatici sono chiamati umidi. La resistenza idraulica dei precipitatori elettrici è bassa: 150...200 Pa. Il consumo energetico nei precipitatori elettrici varia da 0,12 a 0,20 kWh per 1000 m 3 di gas. I precipitatori elettrostatici funzionano in modo efficiente ed economico con volumi significativi di emissioni e alte temperature. I costi operativi per la manutenzione e l'assistenza dei precipitatori elettrostatici installati, ad esempio, in una centrale elettrica, rappresentano circa il 3% dei costi totali.

IN depolveratori ad ultrasuoni Viene utilizzata la capacità delle particelle di polvere di coagularsi (formare scaglie) sotto l'influenza di un potente flusso sonoro, che è molto importante per catturare gli aerosol dall'aria. Questi fiocchi cadono nella tramoggia. L'effetto sonoro è creato da una sirena. Le sirene di nostra produzione possono essere utilizzate negli impianti di depurazione delle polveri con una portata fino a 15.000 m 3 /h.

Dispositivi descritti per pulire l'aria di officine e dipartimenti di imprese industriali, rimossi ventilazione di scarico nell’atmosfera, lungi dall’esaurire tutti i tipi di depolveratori e filtri utilizzati per prevenire l’inquinamento atmosferico urbano.