Föderaalne Haridusagentuur

Riiklik erialane kõrgharidusasutus

NIŽNI NOVGORODI RIIKLIK TEHNIKAÜLIKOOL

Dzeržinski Polütehniline Instituut

Osakond "Keemia- ja toidutehnoloogia masinad ja seadmed"

SELGITAV MÄRKUS

KURSUSE TÖÖLE DISTSIPLIINIS

"HÜDRAULIKA JA HÜDRAULIKAMASINAD"

VARIANT 1.5

Lõpetanud 04-MAPP rühma õpilane

Kabanštšikov D.

Projektijuht Sukhanov D.E.

Projekt on kaitstud reitinguga ____________

Dzeržinsk

Sissejuhatus

1. Arvutamise algandmed

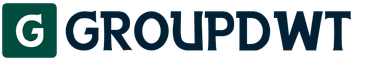

2. Pumba paigaldusskeem

Esialgse teabe vorm

4. Kontuuri hüdrauliliste omaduste arvutamine

4.1 Torujuhtme läbimõõtude arvutamine

2 Rõhukadu torustikus

3 Hüdraulilise takistuse arvutamine piki ühisharu

3.1 Peakaotus hõõrdumise tõttu

3.2 Lokaalsest takistusest tulenevate kadude arvutamine

4 Hüdraulilise takistuse arvutamine 1 haru jaoks

4.1 Pea kaotus hõõrdumise tõttu

4.2 Lokaalsest takistusest tulenevate kadude arvutamine

5 Hüdraulilise takistuse arvutamine 2 haru jaoks

5.1 Peakaotus hõõrdumise tõttu

5.2 Lokaalsest takistusest tulenevate kadude arvutamine

6 Hüdraulilise takistuse arvutamine 3 haru jaoks

6.1 Peakaotus hõõrdumise tõttu

4.6.2 Lokaalsest takistusest tulenevate kadude arvutamine

7 Standardse hüdraulika masina valimine

1. liide: Pumba joonise spetsifikatsioon

Sissejuhatus

Hüdraulika masin on masin, mis annab mehaanilist energiat seda läbivale vedelikule (pump) või võtab osa vedelikust energiast vastu ja edastab selle kasulikuks kasutamiseks töökehale (hüdrauliline mootor).

Pumba tööd iseloomustavad selle vool, rõhk, võimsus, efektiivsus ja pöörlemiskiirus.

Toide - vedeliku vool läbi rõhu (väljalaskeava) toru.

Rõhk on energia erinevus vedeliku massiühiku kohta pumba järel ja selle ees olevas vooluosas:

Н = zн - zв + (pн - pв)/(ρg) + (υн2 - υн2) /(2g).

Võimsus on mootorist pumbale ajaühikus antud energia:

Pumba efektiivsus on kasuliku võimsuse ja tarbitud võimsuse suhe:

η = Nп/N.

Rõhu, võlli võimsuse ja pumba efektiivsuse graafilisi sõltuvusi selle jõudlusest konstantsel kiirusel nimetatakse pumba karakteristikuteks. Pumba valimisel on vaja arvestada võrgu omadustega, see tähendab torujuhtme ja seadmetega, mille kaudu vedelikku pumbatakse. Võrgu karakteristik väljendab seost vedeliku voolukiiruse Q ja rõhu H vahel, mis on vajalik vedeliku liikumiseks läbi antud võrgu. Pea võib defineerida toite Hg geomeetrilise kõrguse ja rõhukao hp summana. Karakteristikute ristumispunkti nimetatakse tööpunktiks. See vastab antud võrgus töötamisel pumba suurimale jõudlusele. Kui on vaja suuremat jõudlust, on vaja kas suurendada elektrimootori kiirust või asendada see pump suurema võimsusega pumbaga. Pump tuleb valida nii, et tööpunkt vastaks nõutavale jõudlusele ja rõhule suurima efektiivsusega piirkonnas.

Pumba töörežiimi muutmiseks on vaja muuta pumba või pumbaseadme omadusi. Seda karakteristikute muutust vajaliku voolu tagamiseks nimetatakse reguleerimiseks.

Reguleerimine klapiga (drossel)

Oletame, et pumba vooluhulk peaks olema mitte QA, mis vastab pumba karakteristiku ja pumbaseadme karakteristiku lõikepunktile A, vaid QB (joonis 1). Las QB< QA. Этой подаче соответствует рабочая

точка В характеристики насоса. Для того чтобы характеристика насосной установки

пересекалась с кривой напоров Н = f(Q) в точке В, необходимо увеличить

потери напора в установке. Это осуществляется прикрытием регулирующей задвижки,

установленной на напорном трубопроводе. В результате увеличения потерь напора в

установке характеристика насосной установки пойдет круче и пересечет кривую

напоров Н = f(Q) насоса в точке В. При этом режиме напор насоса складывается

из напора НBy , расходуемого в установке при

эксплуатации с полностью открытой задвижкой, и потери напора в задвижке hз.:

НB = НBy + hз.

Seega põhjustab pumba töö reguleerimine drosseliga täiendavaid energiakadusid, mis vähendavad paigaldise efektiivsust. Seetõttu on see reguleerimisviis ebaökonoomne. Kuid tänu oma erakordsele lihtsusele on gaasipedaali juhtimine muutunud kõige levinumaks.

1. pilt. Pumba reguleerimine drosseliga

Reguleerimine pumba kiirust muutes

Pumba kiiruse muutmine toob kaasa muutuse selle omadustes ja sellest tulenevalt ka töörežiimi muutumiseni (joonis 2). Reguleerimise rakendamiseks kiiruse muutmisega on vaja muutuva kiirusega mootoreid.

Sellised mootorid on alalisvoolu elektrimootorid, auru- ja gaasiturbiinid ning sisepõlemismootorid. Enamlevinud asünkroonsed oravapuuriga rootoriga elektrimootorid praktiliselt ei võimalda pöörete muutmist. Pöörete arvu muutmist kasutatakse ka faasirootoriga asünkroonmootori rootori ahelasse takistuse lisamisega, samuti mootori ja pumba vahele paigaldatud vedelikuühendusega.

Pumba töö reguleerimine selle kiiruse muutmisega on ökonoomsem kui drosseliga reguleerimine. Isegi vedelikuühenduste ja takistuse kasutamine rootori ahelas asünkroonne mootor mis on seotud täiendavate võimsuskadudega, on ökonoomsem kui gaasipedaali juhtimine.

Joonis 2. Pumba juhtimine kiiruse muutmisega.

Möödasõidu juhtimine

See viiakse läbi, suunates osa pumba poolt survetorustikust imitorustikku tarnitavast vedelikuvoolust mööda möödaviigutorustikku, millele ventiil on paigaldatud. Kui selle klapi avanemisaste muutub, muutub möödaviidava vedeliku voolukiirus ja sellest tulenevalt ka voolukiirus välisvõrgus. Möödavoolutorustikku läbiva vedeliku energia läheb kaotsi. Seetõttu on möödaviigu juhtimine ebaökonoomne.

Reguleerimine terade keeramisega

Seda kasutatakse keskmiste ja suurte pöörlevate labadega aksiaalpumpades. Terade pööramisel muutuvad pumba omadused ja sellest tulenevalt ka töörežiim (joonis 3). Pumba kasutegur muutub labade pööramisel vaid veidi, seega on see juhtimisviis palju ökonoomsem kui drosseljuhtimine.

Joonis 3. Pumba reguleerimine labade kaldenurka muutes.

Väikseima võimsuse saab kiiruse muutmisega reguleerimisel, drosseliga reguleerimisel veidi rohkem võimsust, suurim möödaviigu reguleerimisel: NB pööre< NBдр < NB пер.

Этот результат справедлив лишь для насосов, у которых с увеличением подачи

мощность увеличивается (тихоходные и нормальные центробежные насосы). Если с

увеличением подачи мощность уменьшается (например, осевые насосы), то

регулирование перепуском экономичнее регулирования дросселированием.

Joonis 4. Erinevate pumba juhtimismeetodite efektiivsuse võrdlus

1 Arvutamise algandmed

Sektsioonide pikkused:= 4 m; l2 = 8 m; l3 = 10 m; l4 = 0,5 m; l5 = 1 m; l6 = 1 m.

Vastuvõtupaakide paigaldamise märgistus: = 2 m; z2 = 4 m; z3 = 6 m.

Vaba rõhk tarbimiskohtades: = 3 m; H2 = 3 m; H3 = 2 m.

Vedeliku vooluhulgad piirkondades: = 100 m3/h; Q2= 200 m3/h; Q3= 50 m3/h.

Hajuti avanemisnurk α = 60º.

Soojusvaheti pikkus Ltr = 1,8 m.

Paisupaagi läbimõõt dр = 0,6 m.

3. Esialgse teabe vorm

Filiaalide arv - 3.

Torude seisukord on kerge korrosiooniga.

|

Harudesse paigaldatud liitmikud, seadmed |

Üldine haru |

|||

|

1. Kahe toruga soojusvaheti ("toru torus") |

||||

|

2. Tavaline klapp |

||||

|

3. Järsk pööre |

||||

|

4. Sujuv pööre |

||||

|

5. Toru sissepääs |

||||

|

6. Torust väljumine |

||||

|

7. Järsk laienemine |

||||

|

8. Äkiline kokkutõmbumine |

||||

|

9. Segaduses |

||||

|

10. Hajuti |

||||

|

11. Mähis |

||||

|

12. Korpuse ja toru soojusvaheti |

||||

|

13. Vooluhulk Q, m3/h |

||||

|

14. Oksa pikkus l, m |

||||

|

15. Vastuvõtupaakide paigaldamise märgised, m |

||||

|

16. Vaba rõhk tarbimiskohtades, H, m |

Kohalike takistuste tunnused

Kahetoruline soojusvaheti ("toru torus"): haru 3, soojusvahetussektsioonide pikkus - 1,8 m, sektsioonide arv - 4.

Plätu:

haru 1, nurk 90º,

haru 1, nurk 90º,

haru 2, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º,

haru 3, nurk 90º.

Toru sissepääs:

ühine haru, sisenemisnurk 0°,

ühine haru, sisenemisnurk 0°,

haru 1, sisenemisnurk 0°,

haru 3, sisenemisnurk 0°.

Torust väljumine:

ühine haru, väljumisnurk 0°,

haru 1, väljumisnurk 0º,

haru 2, väljumisnurk 0º,

haru 3, väljumisnurk 0º.

Järsk laienemine:

ühine haru, paisupaagi läbimõõt dр = 0,6 m.

Äkiline kokkutõmbumine:

haru 2, paisupaagi läbimõõt dр = 0,6 m.

Hajuti:

haru 2, avanemisnurk α = 60º.

4. Kontuuri hüdrauliliste omaduste arvutamine

Kontuuri hüdrauliliste parameetrite arvutamine on vajalik vedeliku teisaldamise energiakulude kindlaksmääramiseks ja standardse hüdromasina (pumba) valimiseks.

1 Torujuhtme läbimõõtude arvutamine

Antud tehnoloogiline skeem sisaldab erinevatel kõrgustel paiknevaid konteinereid, tsentrifugaalpumpa ja keerulist hargnenud torustikku, millele on paigaldatud sulge- ja juhtventiilid ning mis sisaldavad mitmeid lokaalseid takistusi. Arvutamist on soovitatav alustada torujuhtme läbimõõdu määramisega valemi abil:

di = √ 4Qi /(πw) , (1)

kus Qi on iga haru keskmise voolukiirus, m3/s;

wi - vedeliku kiirus, m/s.

Ühise haru vooluhulga Q0, m3/h leidmiseks kasutage järgmist valemit:

kus Qi on vastava haru vooluhulk, m3/h.

Q0 = Q1 + Q2 + Q3 = 100 + 200 + 50 = 350 m3/h.

Arvutuste tegemiseks teisendatakse voolukiirus Qi m3/h-st m3/s:

Q0 = 350 m3/h = 350/3600 = 0,097 m3/s,

Q1 = 100 m3/h = 100/3600 = 0,028 m3/s,

Q2 = 200 m3/h = 200/3600 = 0,056 m3/s,

Q3 = 50 m3/h = 50/3600 = 0,014 m3/s.

Praktikas on pumpade abil pumbatava keskkonna puhul soovitatav võtta majanduslikuks kiiruseks ≈ 1,5 m/s.

Torujuhtmete läbimõõdud piki harusid arvutatakse valemi (1) abil:

d1 = (4 0,028)/(π 1,5) = 0,154 m = 154 mm,

d2 = (4 0,056)/(π 1,5) = 0,218 m = 218 mm,

d3 = (4 0,014)/(π 1,5) = 0,109 m = 109 mm,

d0 = (4 0,097)/(π 1,5) = 0,287 m = 287 mm.

Arvutatud di väärtuste põhjal valitakse õmblusteta kuumvaltsitud terastorude jaoks toru lähim standardläbimõõt dсi vastavalt standardile GOST 8732 - 78.

Esimese haru jaoks on õmblusteta kuumvaltsitud terastoru välisläbimõõduga 168 mm, seinapaksusega 5 mm, valmistatud terasest 10, valmistatud vastavalt standardi GOST 8731-74 rühmale B:

Toru 168x5 GOST 8732-78

B10 GOST 8731-74

Teise haru jaoks on õmblusteta kuumvaltsitud terastoru välisläbimõõduga 245 mm, seinapaksusega 7 mm, valmistatud terasest 10, mis on valmistatud vastavalt standardi GOST 8731-74 rühmale B:

Toru 245x7 GOST 8732-78

B10 GOST 8731-74

Kolmanda haru jaoks on terasest 10 valmistatud õmblusteta kuumvaltsitud terastoru välisläbimõõduga 121 mm, seinapaksusega 4 mm, valmistatud vastavalt standardi GOST 8731-74 rühmale B:

Toru 121x5 GOST 8732 - 78

B10 GOST 8731-74

Üldharu jaoks on terasest 10 valmistatud õmblusteta kuumvaltsitud terastoru välisläbimõõduga 299 mm, seinapaksusega 8 mm, valmistatud vastavalt standardi GOST 8731-74 rühmale B:

Toru 299x8 GOST 8732-78

B10 GOST 8731-74.

Siseläbimõõt di, mm arvutatakse järgmise valemi järgi:

di = Di - 2 b, (3)

kus Di on vastava torujuhtme välisläbimõõt, m;

b - seina paksus, m.

d0 = 299-2 8 = 283 mm = 0,283 m,

d1 = 168-2 5 = 158 mm = 0,158 m,

d2 = 245-2 7 = 231 mm = 0,231 m,

d3 = 121-2 4 = 113 mm = 0,113 m.

Kuna standardtorude siseläbimõõdud erinevad valemiga (1) arvutatud väärtustest, on vaja selgitada vedeliku voolukiirust w, m/s, kasutades valemit:

wi = 4·Qi/(π·d2сti), (4)

kus dсi on iga torujuhtme haru arvutatud standardne siseläbimõõt, m;

Qi - keskmine vooluhulk iga haru kohta, m3/s.

w0 = (4 · 0,097)/(π · (0,283)2) = 1,54 m/s,

w1 = (4 · 0,028)/(π · (0,158)2) = 1,43 m/s,

w2 = (4 · 0,056)/(π · (0,231)2) = 1,34 m/s,

w3 = (4 · 0,014)/(π · (0,113)2) = 1,4 m/s.

2 Rõhukadu torustikus

Peakaod jagunevad hõõrdekadudeks pikisuunas ja lokaalseteks kadudeks. Hõõrdekaod Δhi, m tekivad konstantse ristlõikega sirgetes torudes ja tekivad võrdeliselt toru pikkusega. Need määratakse järgmise valemiga:

Δhtrain i = λi · (li/di) · (wi2/2g) (5)

kus λi on mõõtmeteta hõõrdekadude koefitsient piki pikkust (Darcy koefitsient);

g - vabalangemise kiirendus, m/s2.

Darcy koefitsient λi määratakse A. D. Altshuli universaalse valemiga:

λi = 0,11 (Δi /di + 68 / Rei) 0,25, (6)

kus Δi on absoluutne ekvivalentne karedus, mis sõltub torude seisukorrast;

Rei – Reynoldsi number.

Kerge korrosiooniga kasutusel olnud terastorude puhul valime torude absoluutse kareduse väärtuseks 0,2 mm.

Reynoldsi arv Re arvutatakse järgmise valemi abil:

Rei = (wi · di · ρ)/μ = (wi · di)/ν, (7)

kus wi on vedeliku voolukiirus läbi vastava torujuhtme, m/s;

di on vastava torujuhtme siseläbimõõt, m;

ρ - vedeliku tihedus, kg/m3;

μ - dünaamiline viskoossus, Pa s,

ν - kinemaatiline viskoossus, m2/s.

Kohalikud kaod on põhjustatud lokaalsest hüdraulilisest takistusest, st lokaalsetest muutustest kanali kujus ja suuruses, mis põhjustavad voolu deformatsiooni. Nende hulka kuuluvad: toru (küünarnukk) järsud pöörded, sujuvad pöörded, torujuhtmete sisse- ja väljapääsud, järsud (äkilised) paisumised ja kokkutõmbed, segajad, difuusorid, mähised, soojusvahetid, ventiilid jne.

Kohalik rõhukadu Δhм.с. i, m määratakse Weisbachi valemiga järgmiselt:

Δhм.с.i = ∑ξi (wi2/2g), (8)

kus ξi on erinevat tüüpi lokaalse takistuse takistustegur.

Pärast rõhukadude komponentide arvutamist määratakse kogukaod Δhi, m harudega vastavalt valemile:

Δhi = Δhtrain i + Δhm.s. mina, (9)

kus Δhtrain i - hõõrdekaod, m;

Δhм.с. i - kohalikust takistusest tingitud kaod, m.

Nfull i = Δho + Δhi + Hi + zi, (10)

kus Hi on vaba rõhk tarbimiskohtades, m;

zi - vastuvõtupaakide paigaldamise märgid, m.

3 Hüdraulilise takistuse arvutamine piki ühisharu

3.1 Peakaotus hõõrdumise tõttu

Torujuhtme üldise haru jaoks määratakse Reynoldsi arv valemiga (7):

Reо = (1,54 · 0,283)/(1,01 · 10-6) = 431505.

λо = 0,11 · (0,0002/0,283 + 68/431505)0,25 = 0,019.

Δhtrain = 0,019 · (1,5/0,283) · (1,54)2/(2 · 9,81) = 0,012 m.

pumba hüdrotorustiku rõhk

4.3.2 Lokaalsest takistusest tulenevate kadude arvutamine

Kaks sissepääsu teravate servadega torusse: ξin = 0,5.

Kaks klappi on täiesti avatud, siseläbimõõduga (võetuna nimiavana) 283 mm. Kuna GOST ei näita seda tingimuslikku läbimõõtu ja vastavalt klapi takistuse koefitsienti ξvent, kasutatakse selle leidmiseks interpolatsiooni. Sel juhul ξvent = 5,234.

Toru väljalaskeava: ξout = 1.

Järsk laienemine.

Takistuse koefitsient valitakse sõltuvalt paisupaagi ja torujuhtme ristlõikepindade ning Reynoldsi arvu suhtest.

Leitud ristlõikepindade suhe leitakse vastavate diameetrite ruutude suhte kaudu:

F0/Fр = (d0/dр)2 = (0,283/0,6)2 = 0,223.

Reynoldsi numbriga 431505 ja pindala suhtega 0,223 on takistustegur

ξext = 0,65.

Üldharu jaoks arvutatakse kohalikust takistusest tingitud rõhukadu Δhм.с.о, m valemiga (8):

Δhм.с.о = (2 · 0,5 + 2 · 5,234 + 1+ 0,65) · (1,54) 2/(2 · 9,81) = 1,59 m.

Kogukaod Δho, m, ühises harus vastavalt valemile (9):

Δho = 0,012 + 1,59 = 1,602 m.

4 Hüdraulilise takistuse arvutamine 1 haru jaoks

4.1 Pea kaotus hõõrdumise tõttu

Torujuhtme esimese haru jaoks määratakse Reynoldsi arv valemiga (7):

Re1 = (1,43 · 0,158)/(1,01 · 10-6) = 223704.

λ1 = 0,11 · (0,0002/0,158 + 68/223704)0,25 = 0,022.

Hõõrdekaod arvutatakse valemi (5) abil:

Δhtrain1 = 0,022 · (4/0,158) · (1,43)2/(2 · 9,81) = 0,058 m.

4.2 Lokaalsest takistusest tulenevate kadude arvutamine

Määrame resistentsuse koefitsiendid ξ mitmete lokaalsete takistuste tüüpide jaoks.

2. Toru (põlve) kaks järsku pööret 90° pöördenurgaga: ξkol= 1.

3. Kaks täiesti avatud tavalist klappi siseläbimõõduga (nimiavaks) 158 mm. Kuna GOST ei näita seda tingimuslikku läbimõõtu ja vastavalt klapi takistuse koefitsienti ξvent, kasutatakse selle leidmiseks interpolatsiooni. Sel juhul ξvent = 4,453.

Toru väljalaskeava: ξout = 1.

Esimese haru jaoks arvutatakse kohalikust takistusest tingitud rõhukadu Δhм.с.1, m valemiga (8):

Δhм.с.1 = (0,5 + 2 1 + 4,453+ 1) (1,43) 2/(2 9,81) = 0,829 m.

Määrame valemi (9) abil esimeses harus kogukaod Δh1, m:

Δh1 = 0,058 + 0,829 = 0,887 m.

Määrame kogurõhu Nfull i, m, mis on vajalik vedeliku tarnimiseks läbi haru, kasutades valemit (10):

Nfull 1 = 1,602 + 0,887 + 3 + 2 = 7,489 m.

5 Hüdraulilise takistuse arvutamine 2 haru jaoks

5.1 Peakaotus hõõrdumise tõttu

Torujuhtme teise haru jaoks määratakse Reynoldsi arv valemiga (7):

Re2 = (1,34 · 0,231)/(1,01 · 10-6) = 306475.

λ2 = 0,11 · (0,0002/0,231 + 68/306475)0,25 = 0,02.

Hõõrdekaod arvutatakse valemi (5) abil:

Δhtrain 2 = 0,02 · (8/0,231) · (1,34)2/(2 · 9,81) = 0,063 m.

5.2 Lokaalsest takistusest tulenevate kadude arvutamine

Määrame resistentsuse koefitsiendid ξ mitmete lokaalsete takistuste tüüpide jaoks.

Äkiline kokkutõmbumine.

Takistuse koefitsient valitakse sõltuvalt paisupaagi ja torujuhtme ristlõikepindade suhtest, samuti Reynoldsi numbrist.

F2/Fр = (d2/dр)2 = (0,0231/0,6)2 = 0,148; Re = 306475>10000: ξ-kitsendus = 0,45.

Täielikult avatud klapp on normaalne, siseläbimõõduga (võetuna nimiavaks) on 231 mm. Kuna GOST ei näita seda tingimuslikku läbimõõtu ja vastavalt klapi takistuse koefitsienti ξvent, kasutatakse selle leidmiseks interpolatsiooni. Sel juhul ξvent = 4,938.

3. Toru (põlve) järsk pööre 90° pöördenurgaga: ξkol = 1.

Hajuti.

Hajuti takistustegur ξdiff arvutatakse järgmise valemi abil:

ξdiff = λi/(8 sin(α/2)) [(F2′/F2)2 – 1]/ (F2′/F2)2 + sinα [(F2′/F2) – 1]/ (F2′/F2 ), (11)

kus F2 on torujuhtme ristlõikepindala enne laiendamist, m2;

F2′ - torujuhtme ristlõikepindala pärast laiendamist, m2;

α - difuusori avanemisnurk;

λi – Darcy koefitsient. Arvutatud väiksema ristlõikega F2 torujuhtme lõigu jaoks (enne laiendamist).

Me võtame torujuhtme läbimõõdu pärast laiendamist iseseisvalt, valides vajaliku standardne läbimõõt GOST-ist.

Aktsepteerime õmblusteta kuumvaltsitud terastoru välisläbimõõduga 273 mm, seinapaksusega 7 mm, terasest 10, mis on valmistatud vastavalt standardi GOST 8731-74 rühmale B:

Toru 237x7 GOST 8732-78

B10 GOST 8731-74.

d2′ = 273 - 27 = 259 mm = 0,259 m.

Asendades sellega võrdse väärtuse F1/F0 (d1/d0)2, saame:

ξdif = λ2 /(8 sin(α/2)) [ (d2′ /d2)4 - 1]/(d2′ /d2)4 + sin(α) [(d2′ /d2)2 -1 ]/( d2′ /d2)2 = 0,02/(8 sin(60°/2)) ((0,259/0,231)4 - 1)/(0,2590/0,231)4 + sin(60°)·((0,259/0,231)2 - 1)/ 0,259/0,231)2 = 0,18.

5. Väljund torust: ξout = 1.

Teise haru puhul kohalikust takistusest tulenev kogu rõhukadu Δhм.с. 2 arvutatakse valemi (8) abil:

Δhм.с.2 = (0,45 + 4,938 + 1 + 0,18 + 1) · (1,34)2/(2 · 9,81) = 0,69 m.

Teise haru kogukaod Δh2, m määratakse vastavalt valemile (9):

Nfull2 = 1,602 + 0,756 + 4+ 3 = 9,358 m.

6 Hüdraulilise takistuse arvutamine 3 haru jaoks

6.1 Peakaotus hõõrdumise tõttu

Torujuhtme kolmanda haru jaoks määratakse Reynoldsi arv valemiga (7):

Re3 = (1,4 · 0,113)/(1,01 · 10-6) = 156634.

λ3 = 0,11 · (0,0002/0,113 + 68/156634)0,25 = 0,024.

Määrame valemi (7) abil Reynoldsi arvu ν = 1,31·10-6 m2/s:

Ret = (1,4 0,113)/(1,31 10-6) = 120763.

λt = 0,11 · (0,0002/0,113 + 68/120763)0,25 = 0,0242.

Hõõrdekaod arvutatakse valemi (5) abil:

Δhtrain3 = 0,024 · (10/0,113) · (1,4)2/(2 · 9,81) + 0,0242 · (1/0,113) · (1,4)2/(2 · 9,81) = 0,234 m.

6.2 Lokaalsest takistusest tulenevate kadude arvutamine

Määrame resistentsuse koefitsiendid ξ mitmete lokaalsete takistuste tüüpide jaoks.

Sissepääs teravate servadega torusse: ξin = 0,5.

2. Toru kaheksa teravat pööret (põlved) pöördenurgaga 90°: ξkol = 1.

2. Täielikult avatud klapp on normaalne, siseläbimõõduga (võetuna nimiavaks) on 113 mm. Kuna GOST ei näita seda tingimuslikku läbimõõtu ja vastavalt klapi takistuse koefitsienti ξvent, kasutatakse selle leidmiseks interpolatsiooni. Sel juhul ξvent = 4,243.

Toru torus soojusvaheti, mille vedelik voolab läbi sisemise toru.

Vastupidavus arvutatakse järgmise valemi abil:

Δhт = λт · (Ltr/dtr) · (w2tr/2g) · m1 + ξ1 · (w2tr/2g) · m2, (12)

kus esimene termin on hõõrdekaod,

kus m1 on otsese soojusvahetussektsioonide arv; teine on sujuvate pöörete tõttu lokaalsest takistusest tulenev kadu, ξ1 on takistustegur sujuvaks pöördeks 180°; m2 - pöörete arv.

Sujuva 180° pöörde takistustegur ξ1 arvutatakse järgmise valemiga:

ξ1 = ξ1′ α°/90°, (13)

kus ξ1′- võetakse sõltuvalt suhtest d3/2 R0 = 0,6: ξ1′ = 0,44.

ξ1 = 0,44 180°/90° = 0,88.

Arvutame soojusvaheti takistuse valemi (12) abil:

Δhт = 0,0242 · (1,8/0,113) · ((1,4)2/(2 · 9,81)) · 4 + 0,88 · ((1,4)2/(2 · 9, 81)) 3 = 0,418 m.

Toru väljalaskeava: ξout = 1.

Kolmanda haru jaoks arvutatakse kohalikust takistusest Δhм.с.3 tulenev kogu rõhukadu valemi (8) abil:

Δhм.с.3 = (0,5 + 8 1+ 4,243) (1,4) 2/(2 9,81) + 0,418 = 1,691 m.

Kolmanda haru kogukaod Δh3, m määratakse vastavalt valemile (9):

Nfull3 = 1,602 + 1,925 + 2 + 6 = 11,53 m.

4.7 Standardse hüdraulika masina valimine

Tsentrifugaalhüdraulika masina (pumba) valimiseks on vaja kindlaks määrata jõudlus ja rõhk, mida see peab tagama.

Et tagada kindlaksmääratud vedeliku voolukiirus kõigis tarbimiskohtades, peab pumba jõudlus vastama tingimusele

Qus = ∑ Qi , (14)

us = max (Nfull). (15)

Kogutootlikkus Q = 350 m3/h.

Tingimuse (15) järgimiseks on vaja võrdluse teel valida kõige suurema nõutava rõhuga ala erinevaid valikuid, mis põhineb vajalike vooluhulkade ja vajalike vabarõhkude kohustuslikul tagamisel. Kõrgeima nõutava rõhuga ala võetakse aluseks ja see määrab pumba rõhu. Pumba valimiseks vajalik rõhk on Hpump = Hmax = Hkokku 3 = 11,53 m.

Ülejäänud harusid saab teisendada väiksema läbimõõduga torudeks, et optimeerida torustikku selle maksumuse osas, sõltuvalt olukorrast:

Nfull1 = Nfull2 =...= Nfull. (16)

Enamasti sellist ümberarvutamist ei tehta ning tingimuse (16) täitmine saavutatakse vastava sektsiooni sisendis täiendava lokaalse takistuse loomisega, reeglina paigaldades juhtventiili.

Pumba valikul arvestatakse ka sellega, et pumba vajalikud töörežiimid (vool ja rõhk) peavad jääma selle omaduste töövahemikku.

Tehnoloogilise skeemi hüdrauliliste parameetrite arvutamise põhjal on nende omaduste järgi valitud pump horisontaalne konsoolpump, millel on tugi K 200 - 150 - 250 kaubamärgiga. Graafilisi omadusi kasutades selgitame õigsust pumba valikust.

Selle pumba jaoks:

Pump K 200 - 150 - 250 annab toite 315 m3/h, selle tootlikkus on veidi suurem - 20 m Selle probleemi lahenduseks võib olla sulgventiilide reguleeriva efekti kasutamine (klapid on paigaldatud torujuhe) või täiendavate (reserv)paakide paigaldamine, mis vedelikusamba lisarõhu tõttu tasandavad või kõrvaldavad täielikult lahknevuse nõutava rõhu ja pumba pakutava rõhu vahel. Konsoolpumbad K Eesmärk Tsentrifugaalkonsooliga üheastmelised K-tüüpi pumbad, millel on horisontaalne aksiaalne vedelikuvarustus tiivikule, on ette nähtud puhta vee (va merevesi) pumpamiseks, mille pH = 6-9, temperatuur 0 kuni 85 ° C statsionaarsetes tingimustes (kasutades topelttihend koos veega kuni 105 °C) ja muud vedelikud, mis on oma tiheduse, viskoossuse ja keemilise aktiivsuse poolest sarnased veega, mis sisaldavad tahkeid lisandeid mahu järgi kuni 0,1% ja suurusega kuni 0,2 mm. Kasutatakse veesüsteemides, niisutamiseks, niisutamiseks ja drenaažiks. Kirjeldus Konsoolpump on hüdraulika seisukohalt iseloomulik tsentrifugaalpumba tüüp, mille tööelemendiks on tsentrifugaalratas. Tsentrifugaalratas koosneb kahest kettast, mille vahel, ühendades need ühtseks konstruktsiooniks, on labad, mis on sujuvalt kõverdatud ratta pöörlemissuunale vastupidises suunas. Kui ratas pöörleb, mõjub iga ratta sees olev vedelikuosake tsentrifugaaljõule, mis on otseselt proportsionaalne osakese kaugusega ratta keskpunktist ja ratta pöörlemise nurkkiiruse ruuduga. Selle jõu mõjul paiskub vedelik tiivikult survetorustikku, mille tulemusena tekib ratta keskele vaakum ja selle perifeerses osas tekib suurenenud rõhk. Vedeliku liikumine läbi imitorustiku toimub rõhuerinevuse tõttu vastuvõtupaagis oleva vedeliku vaba pinna kohal ja ratta keskosas, kus on vaakum. K-tüüpi pumpades antakse pöördemoment elektrimootori võllilt pumba võllile elastse siduri kaudu. Pumba konstruktsioon vastavalt tihendisõlmele määratakse vee temperatuuri ja rõhu järgi pumba sisselaskeavas. Ühe tihendiga tihendit ei tarnita tõkkevedelikuga. Kui vee temperatuur on üle 85 °C või kui absoluutne rõhk sisselaskeava juures on atmosfäärist madalam, juhitakse topelttihendisse tõkkevett rõhuga, mis ületab vedeliku rõhku enne tihendit 0,5–1 kgf/cm2. Tõkkevedelik (vesi) juhitakse ummikusse topelttihendisse. Tavaline välisvee lekke kogus on kuni 3 l/h vedelik peab lekkima läbi tihendi, et tihenduspind määrida. Konsoolpumpade rühma kuuluvad tsentrifugaalsed üheastmelised malmpumbad, millel on ühesuunaline vedelikuvarustus tiivikule. Sellise pumba ratas asub pumba korpuse või elektrimootori laagritesse kinnitatud võlli (konsooli) otsas. Tsentrifugaalpumpade korrektseks tööks ja nende valikuks erinevate pumpamisseadmete ja -jaamade loomisel on vaja teada, kuidas muutuvad pumpade põhiparameetrid erinevates töötingimustes. Oluline on omada teavet rõhu H, energiatarbimise N ja pumba kasuteguri η muutuste kohta, kui selle toide Q muutub. Antud tehnoloogilise skeemi pumba valik tehakse kataloogidest, mis põhinevad tehnoloogilise skeemi hüdrauliliste parameetrite arvutamisel. Pumba valikul tuleb arvestada, et pumba nõutavad töörežiimid (vool ja rõhk) peavad jääma selle omaduste töövahemikku. Bibliograafia 1. Bashta T. M. Hüdraulika, hüdraulilised masinad ja hüdroajamid. M.: Masinaehitus, 1982. Shlipchenko Z. S. Pumbad, kompressorid ja ventilaatorid. Kiiev, Tehnika, 1976. Õppe- ja metoodilised juhised rakendamiseks kursusetöö erialal “Pumbad ja kompressorid” eriala üliõpilastele 17.05.: Dzeržinsk, 1995. Pumba valik antud tehnoloogilise skeemi jaoks eriala üliõpilastele 17.05.: Dzeržinsk, 1995. Määramine Nimi Dokumentatsioon Montaaži joonis Rõngastihend Töötav ratas

Pumbaseadmed

Pumbaseadmed on ette nähtud vedelike transportimiseks, paakide täitmiseks ja tühjendamiseks ning hooldusmehhanismide (näiteks vesijahutussüsteemi) jaoks.

Tsentrifugaalpumbad on kõige laialdasemalt kasutatavad.

Tööstus- ja põllumajandusobjektide tsentraliseeritud veega varustamiseks ehitatakse pumbajaamad, mis koosnevad suurtest pumpamissõlmedest ja koos operatiivpersonaliga.

Tsentrifugaalpumpade (CP) omadused.

Keskpumba tööomadused määratakse väljalaskeava rõhu (vedeliku rõhu) sõltuvuse tootlikkusest erinevatel kiirustel

H=F(Q),

kus N on väljalaskerõhk, m.st. vedelikud; Q - tootlikkus, m 3 /s.

Need sõltuvused esitatakse tavaliselt iga konkreetse üksuse kataloogides graafikute kujul.

Idee tsentrifugaalpumba ja liinide omadustest on toodud joonisel fig. 1.

Tööpunkti määramiseks, mis määratakse kahe karakteristiku: pumba ja liini ristumiskohas, peate teadma sõltuvusi H n = F (Q) ja H m = F (Q).

Süsteemi kogurõhk (N) koosneb kahest komponendist:

H = H C + H DIN = H C + CQ 2,

kus Nc on staatiline pea, m; N din - dünaamiline rõhk, m; Q - tootlikkus, m 3 /s; C on konstantne väärtus.

Sõltuvalt domineerivast komponendist võib kiirtee karakteristikuks olla staatiline (A) või dünaamiline (B), mis on parabooli kujuga.

Jooniselt fig. 1 on näha, et kui ajamimootori kiirus väheneb, liigub pumba karakteristikud nominaalväärtusega (ω nom) paralleelselt allapoole.

Seega, kui seda juhib ja töötab:

Maantee staatilise iseloomuga

tootlikkuse muutused (Q nom-st Q 1-ni) oluliselt;

liigne kiiruse vähenemine, kui karakteristikud ei ristu, lõpetab pump pumpamise ("jet stoll").

Märkus – see valik on võimalik, kui võrgupinge langeb.

Maantee dünaamiliste omadustega:

tootlikkus muutub (nominaalsest 1-ni) ebaoluliselt;

Liigne kiiruse vähendamine (2-ni) ei peata vedeliku juurdevoolu, kuid tootlikkus väheneb.

SD-ga sõites kiirus ei muutu, kuid rootori mahajäämusnurk staatorist suureneb, mis vähendab mootori võlli pöördemomenti.

Kui võrgupinge langeb ülemäära, langevad LED-id sünkroniseerimisest välja ja peatuvad.

Tsentrifugaalpumpade jõudlust saab reguleerida järgmistel viisidel:

torujuhtme drossel (näiteks survetoru ventiilide sulgemine);

ajami mootori nurkkiiruse (ω) muutus (näiteks pinge muutus mootori staatori ahelas);

põhiliinil töötavate üksuste arvu muutmine;

mehhanismi töökorpuse asendi muutmine (näiteks tiiviku labade pööramine).

Drossel tehakse rõhul klapi sulgemisega, samal ajal (joonis 1, B) liigub joone karakteristikud vasakule (punkti PT") pumba konstantse nurkkiirusega (ω nom). Uues asendis tööpunktist (PT") väheneb tootlikkus (Q") ja rõhk (N") suureneb (teoreetiliselt). Tegelikkuses läheb osa rõhust (∆Н") juhtseadmele kaduma ja seetõttu väheneb ka tegelik rõhk (Нф"). Arvutused näitavad, et tootlikkuse (Q) vähenemine poole võrra viib pumba efektiivsuse vähenemiseni 4 korda ja suurendab võimsuskadusid 38%-ni elektrimootori nimivõimsusest.

Seetõttu on soovitatav seda meetodit kasutada väikese võimsusega paigaldistes (mitu kW), kus põhiliinis on ülekaalus staatiline rõhk.

Nurkkiiruse muutmine toimub elektrimootori staatorile antud pinge muutmisega (küllastusdrossel) või lisatakistuse lisamisega rootori ahelasse. Sel juhul liigub pumba karakteristikud alla paralleelselt nominaalsega (ω nom). Jooniselt 1 on selge, et staatilise karakteristiku korral väheneb jõudlus (Q 1) oluliselt rohkem kui dünaamilise sama kiiruse (ω 1) korral.

Arvutused näitavad, et elektriline juhtimismeetod on ökonoomsem kui drossel, kuna võimsuskaod on väiksemad (kuni 16%). Seetõttu on soovitatav seda meetodit kasutada keskmise võimsusega (kümneid kW) seadmetes.

Märkus – suure võimsusega seadmete (sadu ja tuhandeid kW) puhul on see meetod ebaökonoomne; sel juhul kasutatakse kaskaadelektriajami ahelaid, milles "libisemiskaod" tagastatakse võrku või muundatakse mehaaniliseks võimsuseks ja tarnitakse mehhanismi võllile; "Libiseva energia" muundamine on võimalik klapiahelate või abimasinate abil, mis asuvad peamootoriga samal võllil.

Põhiliiniga paralleelselt ühendatud töösõlmede arvu muutmist on soovitav kasutada staatilise rõhu all, kuna ühiselt töötavate üksuste kogutootlikkus on kõigi töösõlmede tootlikkuse summa, mis tagab nende ökonoomse töö.

Märge. Dünaamilise rõhu korral suureneb üldine tootlikkus veidi ja seadmed töötavad vähendatud efektiivsusega.

Pumbaseadmete automaatikaseadmed.

Automaatikasüsteemides kasutatakse koos üldotstarbeliste käivitus-, lülitamis- ja juhtimisseadmetega spetsiaalseid seadmeid.

Ujuktaseme lüliti on ette nähtud taseme reguleerimiseks mitteagressiivse vedelikuga paakides ja signaali väljastamiseks juhtahelasse.

Idee ujukrelee konstruktsioonist ja tööpõhimõttest on toodud joonisel 2.

Paaki (1) on sukeldatud ujuk (2), mis on riputatud üle ploki (4) visatud painduval köiel (5). Tasakaalustamine toimub raskuse (8) abil.

Trossi külge on paigaldatud kaks lülitusseibi (7), mille asendit saab muuta vastavalt juhtimistingimustele. Lülitusseibid (7), kui vedeliku maksimaalne tase on saavutatud, keerake kontaktseadmega (3) ühendatud klahvhooba (6), mis sulgeb paaris (2 ja 4) või paaritu (1 ja 3) kontaktipaari. juhtimisahelad.

Elektroodi taseme relee on ette nähtud elektrit juhtivate vedelike taseme jälgimiseks ja signaali väljastamiseks juhtahelasse.

Riis. 3. Elektroodi taseme lüliti

Idee elektroodrelee konstruktsioonist ja tööpõhimõttest on toodud joonisel fig. 3.

Peamiseks juhtelemendiks on kaks elektroodi (2), mis on paigutatud reservuaari (1) koos elektriajamiga vedelikuga (4). Elektroodid on ümbritsetud ümbrisega (3), alt avatud ja kuuluvad vahepealse (RP) väikesemahulise relee (telefonitüüpi) mähisahelasse.

Nõrkvoolurelee (RP) saab toite alandava trafo kaudu (vastavalt elektriohutustingimustele).

Kui vedeliku tase paagis tõuseb lühikese elektroodini, monteeritakse kokku RP-ahel, mis käivitub, annab käsu juhtahelale (RP: 1) ja läheb pika elektroodi kaudu isetoitele (RP: 2).

Pumpamisseade lülitatakse sisse, et vedelik paagist välja pumbata. Seade lülitub välja, kui tase langeb alla pika elektroodi.

Jet relee on ette nähtud vedeliku voolu (joa) olemasolu jälgimiseks torustikus. Jugarelee konstruktsioonist ja tööpõhimõttest on ülevaade joonisel fig. 4.

Tundlik element on drosselseadmega membraan (1), mis on paigaldatud torusse (4) ja mis tunnetab vedeliku rõhulangust voolu ajal. Membraani mõlemad õõnsused on torude (3) abil ühendatud lõõtsaga (2), millel on silindrilised membraanid (5), mis on mehaaniliselt varrastega ühendatud relee (6) elektrilise kontaktosaga.

Vedeliku voolu korral on rõhk diafragma (1) vasakpoolses õõnsuses suurem kui parempoolses, seetõttu suletakse kontaktgrupp (1 ja 3) ning antakse signaal vedelikuvoolu olemasolust. vooluringi 1 juhtimiseks.

Märkus. Reaktiivreleed kasutatakse tavaliselt jahutussüsteemides, seega on see signaal mehhanismi käivitamiseks lubatav.

Kui voolava vedeliku kogus väheneb (näiteks pump seiskub), muutub rõhulang membraanil, vasakpoolne kontaktgrupp (1 ja 3) avaneb ning parempoolne (2 ja 4) sulgub. Sel juhul antakse juhtahela 2 kaudu signaal selle SVO poolt hooldatava mootori seiskamiseks ja see seiskub.

Täitmise juhtrelee on ette nähtud tsentrifugaalpumpade hüdraulilise õõnsuse täitmise juhtimiseks.

Need võivad töötada ujukpõhimõttel, kuid praegu on membraan-tüüpi releed kõige levinumad.

Sellised releed paigaldatakse pumba tasemest kõrgemale 0,3–0,5 m Kui pumba õõnsus on vedelikuga täidetud, paindub membraan, liigutades selle külge kinnitatud varda, mis lülitab relee kontaktsüsteemi, võimaldades pumbal käivituda.

Pärast rõhu vähenemist õõnsuses naaseb membraan vedru abil oma algasendisse.

Membraanreleede eeliseks on nende suurem tundlikkus ja võime taluda kõrget rõhku. Selliseid releesid kasutatakse pumbaseadmete täitmisel vaakumpumba abil.

Tsentrifugaalpumba seadme juhtklapi elektriskeem (joonis 5)

Eesmärk. Keskjuhtklapi juhtimiseks andke selle olekust märku ja kaitske juhtahelaid.

Skeemi põhielemendid.

D1, D2 - CNA ajami mootorid ja ventiilid seadme rõhul.

KM, KO, KZ - magnetkäiviti (PM) D1 kontaktorid, mis avavad ja sulgevad seadme ventiili.

RP - vaherelee.

RU - tasemerelee, paagi taseme jälgimiseks ning pumba ja ventiili juhtimisahelate lülitamiseks.

RD - rõhulüliti, rõhu jälgimiseks pumba õõnes ja signaali väljastamiseks klapi juhtimiseks.

P - reduktor, mehaaniline.

VKA, VKO ja VKZ - "avarii" piirlülitid (mehhanismi rikke korral), klapi olekud on "avatud" ja "suletud".

VB - turvalüliti elektriahelate lahtiühendamiseks ventiili käsitsi juhtimise ajal.

Rl, R 2: - piiravad takistid signaallampide ahelates.

Juhtnupud.

KU - juhtklahv pumba juhtimisrežiimi valimiseks ("P" - käsitsi, "O" - keelatud, "A" - automaatne).

Kn.P ja Kn.S - nupud "start" ja "stopp" D1 (kohalikus postis).

KN.O, Kn.Z, Kn.S1 - kaugjuhtimispuldi nupud klapi avamiseks, sulgemiseks ja seiskamiseks (juhikonsoolil).

N n > N > N n - signaal paagi tasemeandurilt, kõrvalekalle normist.

"P" - pumba õõnsuses oleva rõhuanduri signaal rõhu suurenemise kohta.

Juhtimisrežiimid:

KU - "A" - keskjuhtimisseadme ja klapi "automaatjuhtimine", põhirežiim;

KU - "R" - keskjuhtimisseadme ja klapi "käsijuhtimine" (kohalik või kaugjuhtimispult).

Ahela toimimine.

Algseisund.

Tarnitakse kõikvõimalikke toiteallikaid (VA, VA1, VA2 on kaasas), KU - "A", VB - "B", paak tühjendatakse kuni "Hn", rõhuklapp on suletud, pumba õõnsus on täidetud, drenaažisüsteem on ette valmistatud.

Sel juhul: - LZ “klapp suletud” põleb täisintensiivsusega,

LO “klapp avatud” kustub.

CNA on ooterežiimis.

Automaatne juhtimine.

Kui vedelik satub reservuaari (H > Hn), pannakse kokku kett RU

RU- kett on kokku pandud KM(RU: 1),

RP-ahelat valmistatakse ette (RU: 2).

KM- ühendub võrguga (D1) (KM: 1...3),

Muutub isetoitvaks (KM:4).

Kui pump töötab suletud ventiiliga, suureneb rõhk õõnsuses “(P)” ja kett pannakse kokku RP(RD).

RP- kett on kokku pandud KO(RP: 1),

Ahel avaneb lühis(RP:2) jälle.

KO- ühendub võrku (D2) (KO:1...3) ja hakkab klappi avama,

muutub iseseisvaks (KO:4),

ahel on blokeeritud lühis(KO:5),

osa takistist R 2 (KO: 6) on šunteeritud.

Klapp hakkab avanema, samal ajal on LO-ahel (VSC) kokku pandud, see süttib kogu avanemisaja täiskuumusega (heledalt).

Kui klapp on täielikult avatud, avaneb VKO-kontakt, avades seeläbi vooluringi KO, kustub täisintensiivsusega põlenud LZ.

KO↓ - katkestab ühenduse (D2) (KO:1...3) ja peatub,

isetoiteahel avaneb (KO:4),

kett valmistatakse ette lühis(KO:5),

R 2 on täielikult LO-ahelasse kaasatud, see lülitub täissoojuspõlemisele.

CNA töötab vedeliku paagist väljapumpamiseks, LO “klapp on avatud” on täisintensiivsusega sisse lülitatud, LO “klapp on suletud” kustub, tase paagis väheneb.

Kui vedelik on täielikult välja pumbatud (N< Н н) размыкается цепь RU,

RU↓ - ahel avaneb KM(RU: 1),

Ahel avaneb RP(RU:2).

KM↓ - katkestab ühenduse (D1) (KM: 1...3) ja peatub,

Isetoiteahel avaneb (KM:4).

RP↓ - ahel avaneb KO(RP:1), paralleelselt isetoiteahelaga,

Lühisahel (RP:2) on kokku pandud.

Kui keskpump on välja lülitatud, väheneb rõhk õõnsuses (P↓) ja ahel avaneb uuesti RP(RD).

lühis- ühendub võrku (D2) (K3:2...3) ja hakkab klapi sulgema,

Toitub ise (K3:4),

ahel on blokeeritud KO(KZ:5),

osa takistist R 1 on šunteeritud (lühis: 6).

Klapp hakkab sulguma, samal ajal on LZ (VKO) vooluahel kokku pandud, see süttib kogu sulgemisaja täissoojusel (heledalt).

Kui klapp on täielikult suletud, avaneb lühisekontakt, avades seeläbi vooluringi lühis LO, mis põles täisintensiivsusega, kustub.

lühis↓ - katkeb võrgust (D2) (lühis: 1...3) ja peatub,

isetoiteahel avaneb (K3:4),

KO kett valmistatakse ette (KZ:5),

R 1 on täielikult LO ahelasse kaasatud, see lülitub täissoojuspõlemisele.

CNA on võrgust lahti ühendatud ja peatatud, LO "klapp on avatud" kustub, LO "klapp on suletud" põleb täielikult. CNA on ooterežiimis.

Käsitsi juhtimine.

Rikke korral RU või RD, installige KU - “R”.

"Käivitage" pump Kn.P.-st, avades ventiili Kn.O.-st. Elemente käivitavad "käsitsijuhtimise" ahelad, "automaatjuhtimise" ahelad on keelatud. Taseme reguleerimine klaasi tasememõõturi abil visuaalselt, kohalikus postis.

Pumba seiskamine Kn.S-st, klapi sulgemine Kn.Z-st.

Märkus – kui on olemas ühendus operaatoripuldiga, teostab ventiili avamise ja sulgemise operaator kaugjuhtimisega.

Kui töötate käsitsi kohalikust postist, lülitage ohutuse huvides välja VA2 või VB, mis hoiab ära D2 eksliku aktiveerimise operaatorikonsoolist. Kui klapimehhanism "tõrkeb", lülitatakse juhtimisahel välja avariipiirlüliti VKA abil ning LO ja LZ kustuvad.

Kaitse, blokeerimine, alarm:

toiteahel ja ahelad D1, D2, lühisvooludest ja ülekoormustest (VA, VA1 kombineeritud vabastustega);

juhtahel D2, lühisvooludest (VA2 maksimaalse vabastamisega);

klapi käigu piiramine (VKO ja VKZ);

Vastastikune meil blokeerivad ahelad KO(K3:5) ja lühis(KO:5);

LO “klapp avatud” põleb täielikult, olekuhäire;

LZ “klapp suletud” põleb täielikult, olekuhäire. Märkus – ventiili avamise (sulgemise) mööduv protsess

millega kaasneb LO (LZ) põlemine täisintensiivsusega (hele).

Vooluahelate toide.

3 ~ 380 V, 50 Hz - elektrivõrk.

1 ~ 220 V, 50 Hz - juhtimisahelad, automaatika, signalisatsioon.

Pumbad ja kompressorid

Kõrg- ja Keskministeerium eriharidus NSVL õppevahendina naftaerialade üliõpilastele

Raamat annab põhiteavet pumpade ja kompressorite teooria kohta.

Esitatakse omadused ja käsitletakse tänapäevaste masinate põhikonstruktsioone, samuti mõningaid nende tööomadusi, mis on seotud pumpade ja kompressorite kasutamisega nafta-, gaasi- ja naftakeemiatööstuses.

Raamat on õpik naftaülikoolide üliõpilastele. Seda saavad kasutada pumpade ja kompressorite projekteerimise ja tööga seotud insenerid.

© Kirjastus "Nedra" 1973

1. Berdjuk V.V. jne Magistraaltorustike pumba- ja kompressorjaamade ehitus ja paigaldus. M., "Nedra", 1968, 283 lk. haigega.

2. Bibisheva. V., Rabinovich Z. Ya. Peamiste gaasijuhtmete seadmete käitamine. M., Gostoptekhizdat, 1963, 431 lk. haigega.

3. Galimzyanov F.G. Konstruktsioonide atlas. M., “Mehaanikatehnika”, 1968, 186 lk. haigega.

4. 3 akharenko S.E. kolbkompressorid. M.-JI., Mashgiz, 1961, 454 lk. haigega.

5. Kadõrov A. M., S a i o z n i k o v V. S. Naftavälja kompressorid. Bakuu, Aznefteizdat, 1952, 332 lk. haigega.

6. K a l i n u sh k i n M. P. Hüdraulilised masinad ja külmutusagregaadid M.; Gosstroyizdat, 1957, 219 lk. haigega.

7. Kiselev V.I. Pumbad, kompressorid, ventilaatorid. M., Metallurgizdat, 1961, 400 lk. haigega.

8. Õhu- ja gaasikompressorid. Kataloogide kataloog. M., Mashgiz, 1954, 166 lk. haigega.

9. KontorovitšB. B. Pumbad ja puhurid. M., Metallurgizdat, 1956, 334 lk. haigega.

10. Plevako N. A. Hüdraulika ja hüdromasinate alused. M., kirjastus Rostec, 1960, 428 lk. haigega.

11. Rakov A. A., Vinogradov Yu. Kompressorid. M., “Mehaanikatehnika”, 1965, 280 lk. haigega.

12. Rees V.F. Tsentrifugaalkompressormasinad. M. - JI. "Mehaanikatehnika", 1964, 336 lk. haigega.

13. Seleznev K.P., Podobaev Yu.S., Anisimov S.A. Turbokompressorite teooria ja arvutamine. M., “Mehaanikatehnika”, 1968, 406 lk. haigega.

14. Stepanov A.I. Tsentrifugaal- ja aksiaalkompressorid, puhurid ja ventilaatorid. M., Mashgiz, 1960, 347 lk. haigega.

15. Strakhovich K.I. Kompressormasinad. Mm Gostorgizdat, 1961, ъОО lk. haigega.

16. X l u m s k i y V. Kolbkompressorid. M., Mashgiz, 1962, 403 lk. haigega.

17. Cherkassky V.M., Romanova T.M., Kaul R.A. Pumbad, kompressorid, ventilaatorid. M., “Energia”, 1968, 304 lk. haigega.

Tehniline raamatukogu

Raamatud pumpade, pumpamisseadmete, veevarustuse ja kanalisatsiooni kohta

Siin on väike valik tehnilist kirjandust, mis on pühendatud pumpamisseadmetele, veevarustusele ja kanalisatsioonile formaadis djvu tasuta allalaadimiseks.

Nimi: Pumbad, ventilaatorid, kompressorid

V.M. Tšerkasski

Väljaanne:"Energoatomizdat", 1983

Raamat annab energiasektoris ja teistes tööstusharudes kasutatavate pumpade klassifikatsiooni, teooria, omadused ja reguleerimismeetodid. Teine väljaanne on täiendatud teabega kaasaegsete pumpade kohta. Soovitatav ülikooli soojuse ja elektri erialade üliõpilastele.

Loe lähemalt >>>

Nimi: Mehaanilised vaakumpumbad

E.S. Frolov, I.V. Avtonomova, V.I. Vassiljev jt.

Väljaanne:"Mehaanikatehnika", 1989

Raamatus on välja toodud madala, keskmise, kõrge ja ülikõrge vaakumpumpade teooria, arvutusmeetodid ja projekteerimine. Kirjeldatakse erineva otstarbega vaakumpumpade tööprotsesse ja tüüpe, antakse projekteerimissoovitused ja tehnilised omadused. Peamiste pumpade tüüpide kohta on toodud arvutusnäited. Raamat on mõeldud inseneridele ja tehnilistele töötajatele, kes on seotud arenduse ja kasutamisega vaakumpumbad erinevates rahvamajanduse sektorites.

Loe lähemalt >>>

Nimi: Veevarustus. Õpik ülikoolidele.

N.N. Abramov

Väljaanne:"Stroyizdat", 1974

Õpik annab põhiteavet veevarustussüsteemide, otstarbe, töötingimuste, veevarustuse põhikonstruktsioonide ja pumpade projekteerimise kohta. Arvesse võetakse tööstuslike ja põllumajanduslike veevarustussüsteemide omadusi. Õpik on mõeldud erialal “Veevarustus ja kanalisatsioon” õppivatele kõrgkooliõpilastele.

Loe lähemalt >>>

Nimi: Labapumbad ja hüdromootorid

FROM. Zaichenko ja L.M. Mõšlevski

Väljaanne:"Mehaanikatehnika", 1970

Raamat sisaldab teooria ja arvutuse põhitõdesid, ülevaadet kaasaegsetest konstruktsioonidest, samuti tööpinkides ja muudes masinates laialdaselt kasutatavate labapumpade ja hüdromootorite kasutamise, paigaldamise ja töötamise katsemeetodeid ja juhiseid. Raamat on mõeldud disaineritele, teadlastele ja inseneridele, kes tegelevad hüdroajamite ja pumpade projekteerimise, valmistamise ja käitamisega.

Loe lähemalt >>>

Nimi: Hammasrattapumbad. Põhiparameetrid ja nende arvutamine

SÖÖMA. Judin

Väljaanne:"Mehaanikatehnika", 1964

Raamatus käsitletakse hammasrataspumba hüdro- ja tugevusarvutuse põhimeetodeid, hüdromootori teooriat ja mitteringratastega pumba teooriat. Lisaks on esitatud arvutused lennukipumpade kohta. Raamat on mõeldud inseneridele ja tehnikutele, kes on seotud hammasrataspumpade arendamise, tootmise ja käitamisega.

Loe lähemalt >>>

Nimi: Veevõtuavade töö põhjavesi

Surenyants S.Ya. Ivanov A.P.

Väljaanne:"Stroyizdat", 1989

Raamatus käsitletakse veekaevude usaldusväärse töö põhimeetodeid, nende parandamise ja ennetamise põhimeetodeid. Tähelepanu pööratakse valiku- ja tööfunktsioonidele sukelpumbad kaevude ja veetõste suurendamise meetodite jaoks ilma pumba võimsust suurendamata. Veetõstesüsteemide käitamise ja reguleerimisega tegelevatele tehnilistele spetsialistidele.

Loe lähemalt >>>

Nimi: Reovee puhastamine ja kasutamine tööstuslikus veevarustuses

Koganovsky A. M., Klimenko N. A. jt.

Väljaanne:"Energia", 1970

Raamatus on välja toodud peamised meetodid reovee kasutamiseks tööstusliku veevarustuse jaoks. Kirjeldatakse meetodeid peendisperssete, kolloidsete ja poolkolloidsete lisandite eemaldamiseks tööstuslikust reoveest. Antud tehnoloogilised skeemid reoveepuhastus tööstuslikuks kasutamiseks.

Loe lähemalt >>>

Nimi: Pumbad ja pumbajaamad

Yakubchik P.P.

Väljaanne:"SPb: PGUPS", 1997

Koolitusjuhendis on määratletud tsentrifugaalpumpade parameetrid ja omadused ning pumbaseadme töörežiim. Vaadeldakse tsentrifugaalpumpade paralleelse ja järjestikuse töö parameetrite arvutamise metoodikat. Kirjeldatud on tsentrifugaalpumpade töö reguleerimise meetodeid. Lisas on kokkuvõtlikud tsentrifugaal- ja puurkaevpumpade omadused.

Loe lähemalt >>>

Nimi: Veevarustuse ja -jaotuse tehnoloogiliste protsesside automatiseeritud juhtimissüsteemid.

Egilsky I.S.

Väljaanne:"L.: Stroyizdat, Leningrad. osakond, 1988"

Raamatu eesmärk on võtta kokku olemasolevad kodumaised ja välismaised kogemused veevarustuse automatiseeritud juhtimissüsteemide loomisel ning võtta arvesse nende süsteemide projekteerimise põhiaspekte, veevarustus- ja jaotusrajatiste optimaalse haldamise metoodikat, samuti ettevalmistamise küsimusi. automatiseeritud juhtimissüsteemide rakendamiseks ja nende tööde korraldamiseks.

Loe lähemalt >>>

Nimi: Veevarustus ja kanalisatsioon. Välised võrgud ja struktuurid

Repin B. N., Zaporožets S. S., Eresnov V. N., Tregubenko N. S., Mjalkin S. M.

Väljaanne:"M.: Kõrgem. kool, 1995"

Teatmeteose koostamisel lähtusid autorid sellest, et raamat peaks sisaldama põhimaterjale võrkude ja rajatiste arvutamise, projekteerimise, ehitamise, välisveevarustuse ja kanalisatsioonisüsteemide optimeerimise kohta, välistades vajaduse kasutada täiendavat teatme- ja normatiivkirjandust. .

Loe lähemalt >>>

www.agrovodcom.ru

Õlitöötlemistehase põhivarustus. I. R. Kuzeev, R. B. Tukaeva

2.4 Tsentrifugaalpumbad

2.4.1. Üldine teave pumpade kohta

Pump – masin, mis on ette nähtud ajami mehaanilise energia muundamiseks pumbatava vedela keskkonna voolu hüdrauliliseks energiaks, et seda tõsta ja liigutada(Joonis 2.87) .

Joonis 2.87 – Tsentrifugaalkonsooliga horisontaalne pump

aksiaalse vedeliku sisselaskeavaga koos sisemiste tugedega

Joonis 2.88 – Pumbaseadme tüüp K

Pump ja ajami mootor (joonis 2.88), omavahel ühendatud, mõõteriistad ja automaatjuhtimisseadmed moodustavad koos pumbaüksus. Kutsutakse pumpamisseadet ja komponente koos toite- ja survetorustike ja liitmikega pumpamisseade(Joonis 2.89).

Joonis 2.89 – pumbaseadme üldvaade (tsentrifugaalpump, aksiaalse korpusega poolitatud, üheavaline tugijalgadega)

Pumbad on üks raskemini remonditavaid ja töötavaid õlirafineerimistehase seadmeid. On teada, et mis tahes seadmete normaalne ja tõrgeteta töö optimaalsetes režiimides sõltub suuresti mitte ainult õige valik ning põhiliste projektlahenduste pakkumine masinate ja seadmete projekteerimisel ja valmistamisel, aga ka nende töötingimuste ja reeglite järgimise osas.

Naftatöötlemistehastes kasutatakse pumpasid nafta, naftasaaduste, vedelgaaside, vee, leeliste, hapete pumpamiseks ning need töötavad laias jõudluse, rõhu ja temperatuuri vahemikus.

Seetõttu muutuvad nende ettevõtete tingimustes pumpadele esitatavad tavapärased nõuded (töökindlus ja vastupidavus, ühenduste tihedus ja tihendikarbi või mehaaniliste tihendite laitmatu töö) äärmiselt oluliseks, kuna pumpade ja nende komponentide talitlushäired põhjustavad tehnoloogiliste nõuete rikkumisi. paigaldiste režiimi ja mõnikord ka õnnetuste korral.

Nõuded pumpade töökindlusele ja vastupidavusele suurenevad, eriti praegu, kui uute tootmistehaste projektides vähendatakse järsult varupumbaseadmete arvu.

2.4.2 Pumba klassifikatsioon

Kuna pumbatava vedeliku konstruktsioonid, kasutusalad ja omadused on väga erinevad, ei ole veel suudetud välja töötada pumpade ühtset klassifikatsiooni. Seetõttu viiakse klassifikatsioon läbi individuaalsete omaduste järgi. Lisaks ei ole erinevates kirjandustes pumpade klassifikatsioon alati identne.

A) Põhiparameetrite järgi sisaldab selliseid näitajaid nagu pumba nimivõimsus, nimivool ja rõhk.

Jõu ja voolu järgi pumbad on tavapäraselt jagatud suuruse järgi(Tabel 2.1).

Tabel 2.1 – Pumba suuruse indikaatorid

Väljatöötatud rõhu alusel eristatakse madala (kuni 10 m), keskmise (kuni 70 m) ja kõrge (üle 70 m) rõhuga pumpasid vastavatel rõhkudel kuni 0,1; 0,7 ja rohkem kui 0,7 MPa.

B) Nagu ette nähtud.

Üldotstarbelised pumbad – mõeldud külma, puhta, mitteagressiivse vee või sarnaste füüsikaliste ja keemiliste omadustega vedelike pumpamiseks. Pumbad on kasutusel erinevates rahvamajanduse sektorites.

Pumbad vedrustuse transportimiseks – mõeldud tahkete osakestega neutraalsete või väheagressiivsete vedelike pumpamiseks. Neid kasutatakse mäetööstuses, ehituses, kommunaalteenustes jne. Sellesse rühma kuuluvad pinnase-, läga-, fekaali-, massi- ja muud pumbad.

Energiapumbad – mõeldud töötamiseks termotuumaelektrijaamade ahelates. Nende hulka kuuluvad toite-, kondensaat-, võrgu- ja spetsiaalsed pumbad.

Keemiapumbad – mõeldud puhaste ja saastunud agressiivsete vedelike pumpamiseks keemiatööstuses.

Pumbad nafta- ja naftakeemiatööstusele – mõeldud toornafta ja selle rafineeritud toodete jaoks laias temperatuurivahemikus. Need on peamiste naftatoodete pumbad, naftareservuaaride servade üleujutus, bensiin, vedelgaasid jne.

B) Vastavalt tööpõhimõtteleühel allikal põhinevad toiteelementide pumbad jagunevad dünaamiline, mahuline Ja eriline , teiste sõnul - dünaamiline ja mahuline. Üks võimalikest pumpade klassifikatsioonidest nende tööpõhimõtte alusel on skemaatiliselt näidatud joonisel 2.90.

Joonis 2.90 – Pumpade klassifikatsioon tööpõhimõtte järgi

Dünaamilised pumbad, nende klassifikatsioon

Dünaamilistes pumpades liigub vedelik hüdrodünaamiliste jõudude mõjul kambris (avatud ruumala), mis on pidevalt ühendatud pumba sisse- ja väljalaskeavaga.

Vastavalt vedelale keskkonnale mõjuvate jõudude tüübile, dünaamilised pumbad jagunevad laba-, hõõrde- ja elektromagnetpumbad . Samas kirjandusallikas on dünaamilised pumbad jagatud laba- ja keerispumpadeks.

Lobed nimetatakse pumpadeks, milles vedelik liigub tiiviku labade ümber voolates talle ülekantud energia tõttu. Labapumbad jagunevad olenevalt jõu koostoime olemusest ja tiiviku voolu suunast: tsentrifugaal(radiaalne ja diagonaalne) ja aksiaalne .

IN tsentrifugaal Pumpades on vedeliku vool tiiviku piirkonnas radiaalse suunaga ja liigub peamiselt tsentrifugaaljõudude mõjul.

IN aksiaalne Pumpades liigub vedelikuvool läbi tiiviku oma telje suunas, st. paralleelselt pöörlemisteljega ning liigub voolu ja tiiviku vastasmõjust tekkivate hüdrodünaamiliste jõudude toimeväljas (joonis 2.91).

IN pumbad hõõrdumine vedelik liigub hõõrdejõudude mõjul. Sellesse rühma kuuluvad keeris-, ketas-, kühvel-, vibratsiooni-, labürindi-, kruvi- ja jugapumbad.

Selle rühma pumbad on kõige levinumad keeris pumbad. Mõnes töös on ketas-, kühvel-, vibratsiooni-, labürindi-, kruvi- ja jugapumbad liigitatud eraldi rühma ja liigitatud eripumpade alla.

IN keeris Pumpades loovad vedeliku pumpamiseks tsentrifugaaljõu kasutamine ja labaratta kasutamine mulje keerispumba ja tsentrifugaalpumba suurest sarnasusest. Pöörispumbas toimub aga pumbatava vedeliku energia juurdekasv turbulentse energiavahetuse tulemusena pumba sisselaskeava põhivoolu ja tiivikul oleva sekundaarvoolu vahel, s.o. Kui pump töötab, tõmbab tiivikut täitev vedelik hõõrdumise tagajärjel imitorust vedeliku rõngakujulisse kanalisse ja liigub selle väljalaskeliitmikusse (joonis 2.92).

1 – kere; 2 – rootor

Joonis 2.91 – Aksiaalpumba skeem

1 – kere; 2 – kanal; 3 – tiivik; 4 ja 6 – avad vedeliku etteandmiseks ja tühjendamiseks; 5 – õhueraldaja

Joonis 2.92 – Vortex pump

IN elektromagnetilised pumbad vedelik liigub elektromagnetiliste jõudude mõjul. Need pumbad on mõeldud peamiselt vedela metalli pumpamiseks magnetväljas.

IN mahuga pump vedel keskkond liigub selle hõivatud kambri mahu perioodiliste muutuste tõttu, mis vaheldumisi suhtleb sisse- ja väljalaskeavaga, st. selles olev vedelik liigub eraldi portsjonitena.

Mahtpumba tööpõhimõte on teatud töömahu vedeliku väljatõrjumine (väljatõrjumine), mistõttu neid nimetatakse ka veeväljasurvepumpadeks (näiteks kolbpump, milles kolb tõrjub järk-järgult välja kogu töös sisalduva vedeliku silindri maht).

Mahtpumbad on iseimevad, need pumpavad madala viskoossusega ja kõrge viskoossusega vedelikke, pastasid, vaikusid jne, aga ka suure gaasisisaldusega ja krüogeenseid vedelikke.

Mahtpumbad jagunevad tavaliselt kahte rühma - edasi-tagasi liikuv ja pöörlev. IN edasi-tagasi Pumpades liigutatakse vedelikku kolvi või membraani toimel. Ventiilide abil ühendatakse balloon vaheldumisi toite- ja survetorustikuga.

IN pöörlevad pumbadüks või mitu pöörlevat rootorit moodustavad pumba korpuses õõnsused, mis hõivavad pumbatava vedeliku ja liigutavad selle pumba sisselaskeavast väljalasketorusse.

Pöördpumbad hõlmavad hammasratast (joonis 2.93), kruvi- ja labapumpasid.

1 – mahalaadimissooned; 2 – imemisava; 3 – survetoru; 4 – ajami käik

Joonis 2.93 – Hammasrattapump

D) pumbatava vedeliku tüübi järgi.

Pumpade materjalide valik, konstruktsioon ja tööpõhimõte sõltuvad pumbatavate vedelike füüsikalistest ja keemilistest omadustest. Soovitatav on pumpamiseks pumbad alajaotada:

- puhtad ja kergelt saastunud neutraalsed vedelikud;

- saastunud vedelikud ja suspensioonid;

- kergesti gaasitavad vedelikud;

- gaasi-vedeliku segud;

- agressiivsed vedelikud;

- vedelad metallid jne.

D) Olenevalt temperatuurist pumbatavad vedelikupumbad jagunevad külm (T≤373 K) ja kuum (T>373 K).

Kõigi seda tüüpi pumpade kõige levinum rühm on tsentrifugaalpumbad. Seetõttu pööratakse sellele pumpade rühmale täiendavat tähelepanu.

2.4.3 Tsentrifugaalpumbad

Praegu kasutavad naftatöötlemis- ja naftakeemiaettevõtted suurel hulgal pumpamis- ja kompressorseadmeid (PEC). Näiteks OJSC “Syzran Oil Refinery” all on tehnilise järelevalve all järgmised järelevalve all olevad seadmed: kompressorid - 64 tk., pumbad - 872 tk., anumad ja seadmed - 1097 tk., torujuhtmete kogupikkus - 386,5 km. Selline jaotus on tüüpiline paljudele naftatöötlemistehastele ja naftakeemiatehastele.

Tuleb märkida, et kogu pumpamisseadmete pargist on juhtiv roll tsentrifugaalpumbadel.

Nafta rafineerimisprotsesside läbiviimiseks saab ainult ühes rafineerimistehases kasutada enam kui 2000 erinevat tüüpi ja konstruktsiooniga pumpamisseadet, millest umbes 80% võivad olla tsentrifugaalpumbad,

Nafta rafineerimistööstuse tsentrifugaalpumpade põhirühma iseloomustavad järgmised parameetrid: vooluhulk kuni 360 m 3 /h, tõstekõrgus kuni 320 m, paigaldatud võimsus kuni 500 kW. Võimsamaid pumpasid (kuni 1250 kW) kasutatakse harva.

Ligikaudu 50–55% õlirafineerimisel töötavatest tsentrifugaalpumpadest on ajami võimsusega kuni 100–110 kW.

Tsentrifugaalpumpasid saab kasutada laias temperatuuri- ja rõhuvahemikus. Ühe Ufa rafineerimistehase tsentrifugaalpumpade jaotus töötemperatuuri ja -rõhu järgi näitas, et pumpasid kasutatakse miinustemperatuurist kuni temperatuurini 300–400 ○ C ning umbes 40% pumpade koguarvust töötab selles vahemikus. . Rõhuvahemik, mille juures tsentrifugaalpumpasid kasutatakse, on 0,04 kuni 15 MPa.

Tsentrifugaalpumpade laialdane kasutamine on tingitud nende paljudest eelistest võrreldes teiste tüüpidega.

Tsentrifugaalpumpade väga oluline eelis on nende väikesed mõõtmed ja suured pöörlemiskiirused, millega pumpade liikuvad osad töötavad ja vedelik liigub.

Edasi-tagasi liikumise ja sellest põhjustatud inertsjõudude puudumine tsentrifugaalpumpades võimaldab töötada minimaalsete vundamentidega. Sellega seoses on pumba enda, ruumide, esmase paigalduse, edasise hoolduse ja remondi maksumus oluliselt väiksem kui kolbpumba puhul.

Tsentrifugaalpumpade järgmine eelis on ventiilide ja muude osade puudumine, mis sageli põhjustavad kolbpumpade probleeme.

Positiivne tegur on ka ainult ühe võlli pöörleva liikumise olemasolu, pealegi suure pöörete arvuga ilma ühegi osa edasi-tagasi liikumiseta, mis lihtsustab oluliselt ühendamist mootoriga ja välistab keerukad ülekandemehhanismid, eriti kui tsentrifugaalpump on ühendatud otse mootoriga ühel võllil.

Tsentrifugaalpumpasid on mitut tüüpi. Vaatamata konstruktsiooni põhimõttelisele sarnasusele on erinevat tüüpi tsentrifugaalpumpadel mitmeid funktsioone, mis võimaldavad neid kasutada erinevates tingimustes.

2.4.3.1 Tsentrifugaalpumpade klassifikatsioon ja märgistus

Tsentrifugaalpumbad saab klassifitseerida paljude ülaltoodud omaduste järgi. Lisaks saab neid konstruktsiooniomaduste järgi alajaotada (nagu muud tüüpi pumbad).

Disaini omaduste järgi Tsentrifugaalpumbad on jagatud mitmeks rühmaks (joonis 2.94).

Joonis 2.94 – Tsentrifugaalpumpade klassifikatsioon

vastavalt disaini omadustele

- Vastavalt võlli telje asukohale ruumis jagunevad nad horisontaalne(Joonis 2.95) ja vertikaalne(Joonis 2.96). Enamikul tsentrifugaalpumpadest on horisontaalne võll. Vertikaalsete võllidega pumbad on mõeldud peamiselt töötama eriti kahjulike gaasi eraldavate vedelikega, kuna need tagavad usaldusväärse tiheduse. Neid kasutatakse ka väga viskoossete toodete pumpamisel, mille puhul on vaja imitoru takistust minimeerida. Vertikaalsed pumbad erinevad horisontaalpumpadest paigaldusala väiksuse poolest; seetõttu on soovitav neid kasutada süvistatava masinaruumiga pumbajaamades.

Joonis 2.95 – Horisontaalne konsooliga tsentrifugaalpump koos sisemiste tugedega

Joonis 2.96 – Vertikaalne tsentrifugaalpump

Vastavalt rattale vedeliku tarnimise meetodile - Koos ühepoolne jakahepoolne imemine(Joonis 2.97). Keemilistes tootmistingimustes kasutatakse teist tüüpi pumpasid nende konstruktsiooni keerukuse tõttu (märkimisväärne pikkus, kahe tihendi olemasolu jne) väga harva. Kahekordse imemisega pumpade eelised ei kompenseeri neid puudusi.

1 – üksikud imemisrattad

2 – kahepoolne imemisratas

Mitmeastmelisi pumpasid kasutatakse veevarustuseks, hüdromehhaniseerimiseks, kaevandusvee väljapumpamiseks, katelde etteandmiseks ja muudes tehnikavaldkondades, kus on vaja kõrget rõhku. Nendes pumpades läbib vesi järjestikku mitut ühte korpusesse paigaldatud tiivikut.

- Vastavalt korpuse ühendusmeetodile – lõpuga(vt joonis 2.95), aksiaalne (horisontaalne) pistikud (vt joonis 2.97) ja läbilõikeline. Telgkorpuse pistik vastab paremini ehitus- ja tööpraktika nõuetele, kuna vähendab jaama masinaruumi suurust ja võimaldab tsentrifugaalpumba lahti võtta ilma seda imitorustiku küljest lahti ühendamata.

- Vastavalt pumba sisselaskeava asukohale - Koos külgmised, aksiaalsed ja kahepoolsed sissepääs.

- Vastavalt tiiviku konstruktsioonile - pumbad koos avatud tiivik, mis koosneb ainult labadega puksist; suletud rattaga, milles abaluud on külgmiselt ketastega piiratud; Koos poolsuletud ratas millel on ketas ratta vedeliku sisselaskeava vastasküljel. Keemiatööstuse tehastes paigaldatakse kõiki loetletud tüüpi ratastega pumbad.

Tabelis 2.2 on toodud kõige iseloomulikumad disainifunktsioonid dünaamiline pumbad – levinumad labad (tsentrifugaal- ja aksiaalsed) ja keerispumbad.

2.4.3.2 Tsentrifugaalpumpade märgistus

Meie riigi pumbatööstus toodab sadu mitmesuguseid tsentrifugaalpumpasid erinevatel eesmärkidel. Tsentrifugaalpumba kiireks ja korrektseks valimiseks konkreetsete tootmisvajaduste jaoks on välja töötatud mitu tähistussüsteemi.

Pumba märgistus normaalne rida viiakse läbi kujul: esimene number on imitoru läbimõõt millimeetrites, vähendatud 25 korda ja ümardatud; järgnevad tähed, mis näitavad: N - õli, G - kuum; D – kahesuunalise sisendi esimene ratas; B – vertikaalne; K – konsool; CE – konsool, monteeritud ühte plokki elektrimootoriga; M – mitmeastmeline. Teine arv on kiiruskoefitsient või erikiirus, mida on 10 korda vähendatud ja ümardatud. Kolmas number on sammude arv; tähed märgistuse lõpus: K – happeline; C – veeldatud gaaside jaoks.

Pumpade tähistuse ja märgistamise näited:

8NG-10x2 – tsentrifugaalpump, imitoru läbimõõt 200 mm, õli, kuum (vedelikule temperatuuriga 220–400 °C), kiirustegur 100, astmete arv 2.

8NGK-10x1 – tsentrifugaalpump, imitoru läbimõõt 200 mm, õli, kuum, konsool, kiirustegur 100, astmete arv 1.

14NGD-10x3 – tsentrifugaalpump, imitoru läbimõõt 350 mm, õli, kuum, esimene ratas topeltsisendiga.

8ND-10x5 – tsentrifugaalpump, imitoru läbimõõt 200 mm, õli (temperatuur 3/h, ja nimirõhk, m vedelikusammas.

Näiteid sümbolitest: konsoolpump vooluhulgaga 125 m 3 /h ja kõrgusega 30 m on tähistatud järgmiselt: K 125 - 30 või K 125/30 ja samade indikaatoritega horisontaalne fekaalipump on FG 125 - 30 või FG 125/30.

Pumba mark K 20/18-5-U3: 20 – vooluhulk, m3/h; 18 – pea, m.

Mitmeastmelised sektsioonpumbad on tähistatud CNS-iga. Näiteks kaubamärk CNS 180-212: CNS – tsentrifugaalsektsioonpump; sööt Q=180 m3/h; pea H =212 m.

Tsentrifugaalpump K65-50-160/2 Pumba tähistus tähendab: K – konsool; 65-50 – etteanne m 3 /h tiiviku pööramisel; 160 – pea meetrites; 2 – moderniseerimisindeks.

Kasutatakse ka järgmisi märgistusi: Pumba mark KM 65-50-160a/2-5-U3:

KM – horisontaalkonsooli monoblokkpump; 65 – sisselasketoru läbimõõt, mm; 50 – väljalasketoru läbimõõt, mm; 160 – tiiviku nimiläbimõõt, mm; a – pöörleva tiiviku tähis, mis tagab seadme töötamise välja “Q-H” keskmises osas; 2 – elektrimootori pöörete arvu sümbol:

- 2 juures n=2900 p/min;

- 4 n = 1450 pööret minutis;

5 – üksik mehaaniline tihend; U3 - kliimaversioon ja paigutuskategooria töö ajal vastavalt standardile GOST 15150-69; P – pehme täidisega näärega tulekahju versioon.

Pumba mark KM 50-32-200:

50 – sisendtoru läbimõõt, mm; 32 – väljalasketoru läbimõõt, mm; 200 – tiiviku nimiläbimõõt, mm.

Tänapäeval aktsepteeritakse järgmisi pumpade kaubamärkide tähte: üldine sihtkohad:

K – üheastmeline konsoolpump;

B – pump, üheastmeline, vertikaalne, konsool;

D – üheastmeline kahepoolse tiivikuga pump;

KNS – sektsiooniline mitmeastmeline pump;

CN – mitmeastmeline pump;

VK – keerispump, konsool;

CV – tsentrifugaalvortex pump;

SVN – iseimev keerispump.

2.4.3.3 Tsentrifugaalpumpade tööpõhimõte ja konstruktsioon

Tsentrifugaalpump on skemaatiliselt näidatud joonisel 2.98. Malmist spiraalkorpuses 1 pöörleb võll 8, mida käitab elektrimootor, auruturbiin või sisepõlemismootor (otse või kiilrihmajami kaudu). Võllile on kinnitatud labadega tiivik 3, mille vahele jäävad ruumid moodustavad kanalid vedeliku läbilaskmiseks.

1 – kere; 2 – imemisliitmik; 3 – tiivik; 4 – tühjendusliitmik;

5 – ventiil; 6 – tagasilöögiklapp; 7 – manomeeter; 8 – võll; 9 – vaakummõõtur;

10 – võrguga sisselaskeklapp

Joonis 2.98 – Tsentrifugaalpump

Korpuses on kaks liitmikku - 2 ja 4. Üks neist asub piki korpuse horisontaaltelge (selle telg asetseb võlli telje jätkul) ja teine on korpuse spiraaliga puutuja punktis. oma suurimast kaugusest keskusest. Esimest liitmikku kasutatakse vedeliku sisestamiseks pumpa (selle külge on kinnitatud imitoru), teist on tühjendusliitmik.

Väljalasketorustikule on paigaldatud ventiil 5, mille ülesandeks on torujuhtme sulgemine ja pumba jõudluse reguleerimine. Selle kohal asub tagasilöögiklapp 6 Kui pump äkitselt seiskub, takistab see vedeliku tagasivoolu ja kaitseb seega pumpa hüdraulilise šoki eest, mis võib põhjustada pumba rikke. Vedelikusse sukeldatud imitorustiku otsa on paigaldatud imiklapp 10, mis ei lase vedelikul imitorustikust ja pumbast viimase seiskamisel välja voolata.

Kui pumba siseruum ja selle imitorustik on täidetud vedelikuga, siis tiiviku pöörlemisel tõmbavad labad vedeliku endaga kaasa ja tekkiv tsentrifugaaljõud paiskab selle pumba spiraalkanalisse (nn spiraalkanalisse). eluase. Liikudes mööda kanalit, siseneb vedelik tühjendusliitmikusse ja sealt tühjendustorustikku. Transporditava vedeliku väljalasketorustikku vabanemise tulemusena tekib imiõõnes vaakum ja tühjendatavast paagist või aparaadist hakkab vedelik imitorus tõusma pumpa. Seega kehtestatakse vedeliku ühtlase pumpamise protsess.

Töötavas pumbas tsentrifugaaljõu tekitatud rõhk (rõhk) on otseselt võrdeline tiiviku pöörlemiskiiruse ruuduga.

Skemaatiliselt koosneb tsentrifugaalpump tiivikust 4 (joonis 2.99), mis on varustatud labadega ja on paigaldatud võllile 1 spiraalses korpuses 5. Pumba korpuses oleva vedeliku vooluskeem on näidatud joonisel 2.100.

1 – võll; 2 – väljalasketoru; 3 – tera; 4 – tiivik; 5 – keha

Vaatamata suurele disainivalikule koosnevad tsentrifugaalpumbad (joonis 2.101) järgmistest põhikomponentidest ja osadest: korpus, rootor koos tiivikuga, laagrid, otsavõlli tihendid, tiiviku tihendid, muhvid.

Joonis 2.101 – Tsentrifugaalne üheavaline horisontaalne mitmeastmeline pump, millel on aksiaalne pistik ja külgmine vedeliku sisselaskeava spiraalse korpusega

Tsentrifugaalpumpade põhielemendid.

Peamiselt kasutatud spiraal ja sektsioon korpused.

Üheastmeliste (ühe tiivikuga) ja mitmeastmeliste pumpade jaoks kasutatakse keerdkatteid. Voolutüüpi pumba korpus on keerukas osa, mis koosneb kestadest erinevaid kujundeid, terve rida erinevalt koormatud ja fikseeritud suvalise kujuga plaate jne. Sellist konsoolpumba korpust saab valmistada kas eraldi valuna või kaane ja toruga (joonis 2.102). Läbiva võlliga pumbad, st. üheavaline, kui tiivik või rattad asuvad laagrite (tugede) vahel, on spiraalne korpus, mis koosneb kahest osast: alumisest osast ja kattest, mis on omavahel ühendatud tihvtide abil (joonis 2.103).

Joonis 2.102 – Konsoolpumba keerdkorpus

.

Joonis 2.103 – Üheavalise pumba keerdkorpus

Jaotustasandi olemasolu ning sisse- ja väljalasketorude asukoht korpuse alumises osas loob teatud mugavuse pumba lahtivõtmiseks ja kokkupanekuks. Scroll-tüüpi pumbakorpusi saab valmistada erinevate sisse- ja väljalasketorude asukohtadega.

Mitmeastmeliste pumpade spiraalkorpustel (vt joonis 2.101, 2.103, 2.104) on palju ühiseid lahendusi üheastmeliste pumpade korpustega. Nad esindavad valandeid keeruline kuju. Astmed on ühendatud ülekandekanalitega, mis on valmistatud valamisel või ülekandetorude abil. Suurte ja keskmiste pumpade spiraalkorpustel on pumba telge läbivas tasapinnas horisontaalne pistik, mis võimaldab pumba sisemiste veevarustuskanalite seisukorda lahti võtta, kokku panna ja jälgida ilma torustikke lahti võtmata. kohapeal.

Joonis 2.104 – Horisontaalne tsentrifugaalühendus

Pistiku olemasolul valatakse pumba sisse- ja väljalasketorud korpuse alumisse ossa. Selle külge on kinnitatud ka tugijalad ja kronsteinid laagrikorpuse kinnitamiseks. Kõige sagedamini asetatakse torud horisontaalselt ja suunatakse vastassuundadesse. Korpuse alumises osas on augud pumba täielikuks tühjendamiseks.

Korpuse kaanel peavad õhu vabastamiseks olema sarnased avad. Kui pump töötab, suletakse need augud pistikutega.

Pumpade transportimiseks korpuses valmistatakse spetsiaalsed ülaosad konksude, jäikuse aasade või aaspoltide jaoks.

Sektsioonkorpus on sektsioonide komplekt, mille pistikud on pumba teljega risti asetsevates tasapindades, sisselaske- ja väljalaskeava kaaned on üksteisega ühendatud tugivarrastega. Sisse- ja väljalaskeava kaaned on pumba põhiosad. Katetel on vastavalt sisse- ja väljalasketorud. Sektsioonpumba osa on näidatud joonisel 2.105.

Joonis 2.105 – Sektsioonpumba läbilõige

Pumba rootor.

Labapumba rootor (joonis 2.106) on eraldiseisev koosteüksus, mis määrab suuresti pumba efektiivsuse, töökindluse ja vastupidavuse.

Joonis 2.106 – Mitmeastmeline pumba rootor

Rootori põhiosa on tavaliselt kahe tugivõll, millele on paigaldatud tiivikud, kaitsepuksid, ühenduspool ja muud võllile kinnitatud väikesed osad. Konsoolrootori konstruktsiooniga (joonis 2.107a) asetatakse tiivik võlli otsa ja kinnitatakse selle külge aksiaalne suund mutter, mis on ühtlasi ka voolik.

Läbiva võlliga üheastmelistes pumpades (joonis 2.107b) paigaldatakse tiivik tavaliselt tugedest võrdsele kaugusele. Mitmeastmelistes pumpades (joonis 2.107, c, d) sõltub rataste komplekti asukoht pumba konstruktsioonist. Astmete tiivikud toetuvad vastu võlli krae ja on kinnitatud aksiaalsuunas läbi ümmarguste mutritega pukside.

Kuuma vedelikku pumpavates pumpades on tiivikukomplekti ja tõukepuksi vahele 0,5–1,0 mm vahe, et kompenseerida rootoriosade soojuspaisumist.

a – konsoolpumba rootor; c – üheavalise üheastmelise pumba rootor;

c, d – mitmeastmeliste üheavaliste pumpade rootorid

Joonis 2.107 – Pumba rootorid

Kaitsehülsid kas kruvitakse võlli külge või surutakse telgsuunas ümarate mutritega.

Silindrilise või koonilise kujuga võlli veootsa on paigaldatud poolliitmik, mida saab telgsuunas ümmarguse mutriga kinnitada. Enamik rootori osi on võlli külge kinnitatud. Ilma võtmeühenduseta paigaldatud osad peavad olema kindlalt kinnitatud pöörlemise vastu.

Olenevalt pumba konstruktsioonist on saadaval ühepoolsed (tiivikute sisselaskelehtrid ühes suunas) ja sümmeetrilise tiiviku paigutusega.

Viimasel juhul liigutatakse tiivikud paarikaupa üksteisest vastassuundades sisselaskelehtrite abil.

Tööratas muudab ajami mehaanilise energia pumbatava vedeliku hüdrauliliseks energiaks.

Töörattad on radiaalset, diagonaalset ja aksiaalset tüüpi. Suletud tüüpi tiivik (joonis 2.108a, 2.109) koosneb ajamist 3 ja käitatavast 1 kettast, mille vahel asuvad labad 2. Tööratas on pool avatud tüüp(Joonis 2.108b) ei oma katteketast ja labad on tehtud põhi(sõidu)kettaga lahutamatult. Avatud tüüpi tiivikul (joonis 2.108c) pole kettaid ja labad on sarnaselt aksiaalpumba tiivikule kinnitatud hülsi külge.

a, b, c – tsentrifugaal (a – suletud tüüp; b – poolavatud tüüp; c – avatud tüüp); d – keerispump; d – aksiaalpump;

1 – juhitav ketas; 2 – tera; 3 – sõiduketas

Joonis 2.108 – Dünaamiliste pumpade tiivikute skeemid

Joonis 2.109 – suletud tiivikud

Labade arv on tavaliselt kuus kuni kaheksa, kuid saastunud vedelike pumpamiseks mõeldud pumpade puhul vähendatakse nende arvu kahe või neljani. See suurendab hõljuvate osakeste läbipääsu kanalite ristlõiget. Ratta voolutee kuju ja mõõtmed määratakse arvutustega. Samal ajal võetakse arvesse selle mehaanilist tugevust ja valmistatavust.

Ratta ja katte vahe peaks olema minimaalne, kuid tagama ratta vaba (ilma hõõrdumiseta) pöörlemise. Tavaliselt valitakse see vahemikus 0,4–0,6 mm. Vahe suurenedes suureneb rõhuvahe mõjul rõhuõõnsusest imemisõõnde voolava vedeliku hulk.

Esiratta ketas on töödeldud silindrilise pinnaga, millega see sobitub pumba korpuse kaane sisse. Kaanele on omakorda pressitud tihendusrõngas.

Pukside peamine eesmärk on kaitsta võlli korrosiooni, erosiooni ja kulumise eest. Pukse on lai valik vastavalt nende otstarbele ja disainiomadustele. Kõige vastutustundlikumad on võlli otsatihendite piirkonnas asuvad võlli puksid. Olenevalt tihendi tüübist muutub ka läbiviikude otstarve.

Pumpades on kõige levinumad kolme tüüpi haakeseadised: elastsed, elastsed sõrmed ja hammasratas. Kõik standardis ettenähtud tsentrifugaalpumbad on ette nähtud käitama elektrimootoritega, mis on otseühendusega elastse siduriga (joonis 2.110). Kuid K-tüüpi pumpadele saab lisada ka rihmaratta.

A – roostevabast terasest elastsed membraanid; B – kaitsepuksid, ülekoormuskaitse; C – korrosioonivastane töötlus; D – membraaniüksused paigaldamise hõlbustamiseks; E – poltide tihe kinnitus tasakaalustamisomaduste säilitamiseks

Joonis 2.110 – John Crane'i (Inglismaa) elastsed plaatühendused võllide ühendamiseks )

Tänu uute konstruktsioonide elastsete elementide kasutamisele võimaldavad liitmikud võlli telgede suuremat nihket, radiaalset ja aksiaalset nihet võrreldes tuntud standardsete elementidega. Ühenduste konstruktsioon muudab nende paigaldamise lihtsaks ja vähendab paigaldusaega.

Võlli otsa tihendid.

Pumba võlli tihendamiseks kohtades, kus see korpusest väljub, on varustatud otsatihendid, mis:

- vältida pumbatava vedeliku lekkimist pumbast;

- ärge laske õhul pumbasse siseneda, kui viimane töötab sisselaskeava vaakumiga;

- tagama võlli jahutamise kuumade vedelike pumpamisel, et vältida laagrite võlli tihvtide kuumenemist;

- tagama võlli täieliku tihendamise mürgiste või plahvatusohtlike vedelike pumpamisel.

- kontakt;

- kontaktivaba;

- kombineeritud.

Otsatihendid on pumba üks olulisemaid komponente, mis iseloomustavad selle töökindlust.

Erinevate kujunduste korral saab otsatihendid jagada kolme rühma:

Kontakttihendid jagatud tihend, mehaanilised ja ujuvad rõngastihendid.

Praegu kasutatakse enim mehaanilisi tihendeid, kuna need tagavad peaaegu täieliku tiheduse.

Mehaanilistel tihenditel on palju disainilahendusi. Mehaanilised tihendid on ühekordsed (joonis 2.110, 2.111), kahekordsed (joonis 2.112), üheastmelised, kaheastmelised jne.

1 – statsionaarne hõõrdepaar; 2 – pöörlev hõõrdepaar; 3 – klamber; 4 – rõngas; 5 – vedru; 8 – surverõngas; 7, 9 − V-rõngas; 10 – surverõngas; 6, 11, 12 − kruvi

Joonis 2.110 – ühe mehaanilise tihendi skeem

Joonis 2.112 – Tandem-tüüpi kahekordse mehaanilise tihendi skeem

Tihend viiakse läbi mittepöörleva 1 ja pöörleva 2 osa vahel, mis surutakse üksteise vastu vedru 3 (lõõts 4) abil. Pöörlev rõngas on kinnitatud pumba võlli külge ja mittepöörlev rõngas võib liikuda aksiaalsuunas. Rõngaste kinnitamiseks võllile on ka teisi konstruktsioone. Üksteise suhtes liikumatute osade tihendamine toimub kummist või plastikust rõngastega.

Teljesuunas liikuv element on korpuses tsentreeritud piki ümmarguse ristlõikega kummirõngast, tänu millele saab see liikuda mööda jäiga elemendi pinda.

Tööratta tihendid.

Tsentrifugaalpumba tiiviku tihendi eesmärk on vähendada mahukadusid ja suurendada tõhusust, vähendades vee lekkimist surveosast imiosasse läbi rootori ja staatori vahelise pilu. Tööratta tihenditena kasutatakse tavaliselt kontaktivaba pilu tüüpi tihendeid.

Nende tihendusefekt põhineb väikese radiaalse kliirensiga rõngasdrosselite hüdraulilise takistuse kasutamisel. Radiaalne kliirens loetakse minimaalseks tingimusel, et on tagatud usaldusväärne kokkupanek ja töö ilma metallkontaktita pumba pöörlevate ja statsionaarsete elementide vahel.

Joonisel 2.113 on näidatud tsentrifugaalpumpades kasutatavate kurgutihendite diagrammid. Kurgutihend koosneb O-rõngast ja kaitserõngast, mis on paigaldatud vastavalt pumba korpusesse ja tiivikule. Rõngad pressitakse või kinnitatakse kruvidega nii, et nende tihenduspindade vahele tekib tühimik koos vahega.

a – sirge; b – nurgeline;

1 – pumba korpus; 2 – tihendusrõngas; 3 – tiivik; 4 – kaitserõngas

Joonis 2.113 – Tööratta kõri tihendid

Tihendus- ja kaitserõngaste materjal peab olema hea kulumis-, erosiooni- ja korrosioonikindlusega, samuti kulumiskindlusega pöörlevate ja paigalseisvate pindade või metallsulgude võimaliku kokkupuute korral pilusse sattumisel.

Valdav enamus pumpadest kasutab laagrite kaugtugesid.

Kõik laagrid on jagatud kahte rühma: radiaalne– radiaaljõudude neelamine ja kangekaelne– rootorile mõjuvate aksiaalsete jõudude vastuvõtmine.

Väikeste ja keskmiste pumpade puhul kasutatakse kuul- ja rull-laagreid radiaalsete tugedena (joonis 2.114). Nende peamised eelised on minimaalsed hõõrdekaod, väikesed mõõtmed, lihtne asendamine ja paljude veerelaagrite võime neelata mitte ainult radiaalseid, vaid ka aksiaalseid jõude.

Joonis 2.114 − Kuullaager

Suurtel perifeersetel kiirustel väheneb kuullaagrite jõudlus järsult. Lisaks, kui laager ebaõnnestub, siis tavaliselt ka rootor ebaõnnestub. Seetõttu kasutatakse kriitiliste pumpade puhul radiaalsete tugedena sageli hülsslaagreid, mis õige paigaldus ja tööiga on peaaegu piiramatu.

Enamikus mitmeastmeliste pumpade konstruktsioonides kasutatakse tasakaalustamata aksiaaljõu neelamiseks kahte nurkkontaktset kuullaagrit, mis tajuvad jõudu kahes suunas.

Tõukelaager asub tavaliselt pumba võlli vabas otsas ühises radiaallaagriga korpuses.

Praegu jätkub töö uute pumpade disainilahenduste väljatöötamisega.

Bibliograafia

- Nafta ja gaasi töötlemise protsesside tehnoloogia ja seadmed: õpik / S.A. Ahmetov [ja teised]; toim. S.A. Ahmetov. – M.: Nedra, 2006. – 868 lk.

- Oil Refiner's Handbook: teatmeväljaanne / toimetaja: G.A. Lastovkin, E.D. Radchenko, M.G. Rudin. – L.: Keemia, 1986. – 648 lk.

- Kasatkin, A.G. Põhiprotsessid ja seadmed keemiline tehnoloogia: õpik ülikoolidele / A.G. Kasatkin. – 14. väljaanne, kustutatud. – M.: Allianss, 2008. – 753 lk.